In der Welt der präzisen Bewegungssteuerung bieten Schrittmotoren eine einzigartige Kombination aus Einfachheit und Genauigkeit. Ein entscheidender Faktor für die Leistung ist jedoch die Art der Ansteuerung.

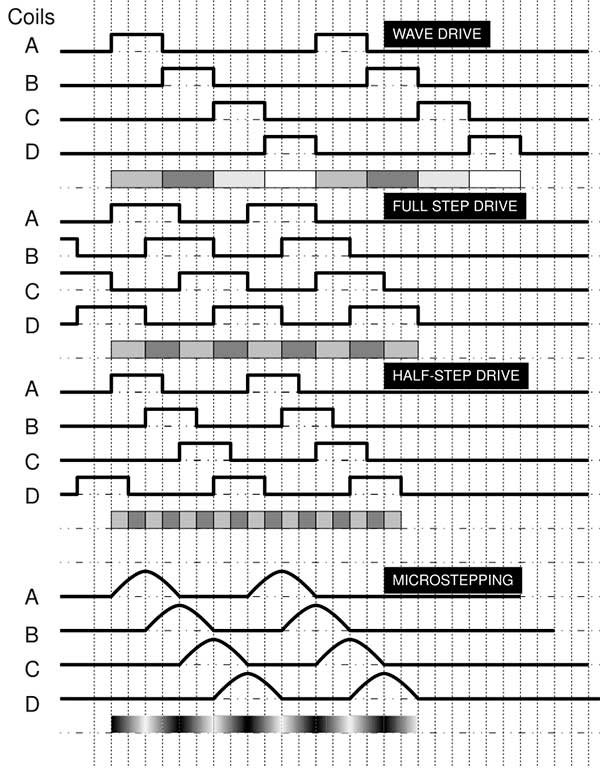

In diesem Artikel werden vier gängige Antriebstechniken für Schrittmotoren untersucht und gegenübergestellt: Vollschrittantrieb, Halbschrittantrieb, Wellenantrieb und Mikroschritt. Ob Sie eine CNC-Maschine konstruieren, einen 3D-Drucker automatisieren oder einen Roboterarm bauen – das Verständnis dieser Antriebsarten ist unerlässlich.

Die Grundlagen von Schrittmotoren

Schrittmotoren sind elektromechanische Systeme, die elektrische Impulssignale in präzise, inkrementelle mechanische Bewegungen umwandeln. Sie rotieren in präzisen, festen Winkelschritten und eignen sich daher ideal für Anwendungen, die eine genaue Positionierung ohne Rückkopplungssysteme erfordern.

Jeder Schrittmotor besteht aus einem Rotor (meist ein Permanentmagnet oder ein Reluktanzmotor) und einem Stator mit mehreren Wicklungen oder Spulen. Die Art der Ansteuerung dieser Spulen bestimmt die Schrittauflösung, das Drehmoment, die Laufruhe und den Wirkungsgrad des Motors.

Lassen Sie uns die vier wichtigsten Antriebstechniken näher betrachten, die die Leistung eines Schrittmotors beeinflussen.

Vollschrittantrieb

Im Vollschrittantriebsmodus bewegt sich der Motor pro elektrischem Eingangsimpuls um einen Vollschritt. Zwei Spulen werden gleichzeitig bestromt, wodurch ein maximales Drehmoment erzeugt wird und der Rotor um einen Vollschritt weiterbewegt wird (z. B. 1,8° pro Schritt bei einem typischen 200-Schritt-Motor).

| Vorteile | Nachteile |

| Einfach zu implementieren | Erzeugt Vibrationen und Geräusche bei niedrigen Geschwindigkeiten |

| Erzeugt maximales Haltemoment | Begrenzte Auflösung (200 Schritte/Umdrehung) |

| Zuverlässige und vorhersehbare Bewegung | Bewegung ist nicht sehr gleichmäßig |

Anwendungen:

- Industriedrucker

- Linearantriebe

- CNC-Fräser, die eine einfache und robuste Bewegung erfordern

Halbschrittantrieb

Der Halbschrittantrieb wechselt zwischen der Bestromung einer und zweier Spulen. Dadurch verdoppelt sich die Anzahl der Positionen pro Umdrehung (z. B. von 200 auf 400 Schritte/Umdrehung bei einem 1,8°-Motor), was die Auflösung verbessert und Resonanzen reduziert.

| Vorteile | Nachteile |

| Höhere Auflösung als im Vollschrittmodus | Ungleichmäßiges Drehmoment zwischen Voll- und Halbschritten |

| Gleichmäßigere Drehung und reduzierte Vibration | Etwas komplexere Treiberschaltung |

| Ausgewogener Kompromiss zwischen Drehmoment und Laufruhe | Geringeres Drehmoment als im Vollschritt in einigen Phasen |

Anwendungen:

- 3D-Drucker

- Medizinische Geräte

- Überwachungskameras

Wellenantrieb (Einphasen-Antrieb)

Der Wellenantrieb bzw. die Einzelspulenerregung versorgt jeweils eine Wicklung mit Strom. Der Rotor bewegt sich schrittweise, indem jede Spule nacheinander mit Strom versorgt wird. Dadurch entsteht das für die Bewegung notwendige Magnetfeld.

| Vorteile | Nachteile |

| Einfachstes Steuerungsschema | Erzeugt das geringste Drehmoment aller Antriebsarten |

| Geringer Energieverbrauch | Ineffiziente Nutzung der Motorwicklungen |

| Minimale Hardwareanforderungen | Ruckartige und laute Bewegung; verliert unter Last leicht Schritte |

Anwendungen:

- Batteriebetriebene Geräte

- Leichtbau-Automatisierung

- Einfache DIY-Robotik

Mikroschritt

Beim Mikroschrittverfahren wird jeder Vollschritt in viele kleinere Schritte unterteilt – oft 4, 8, 16, 32 oder sogar 256 Mikroschritte. Dies wird durch die Beaufschlagung der Spulen mit sinusförmigen oder pseudosinusförmigen Stromwellen erreicht. Das Ergebnis sind extrem gleichmäßige Bewegungen, eine höhere Auflösung und ein leiserer Betrieb.

| Vorteile | Nachteile |

| Ultragleichmäßige Bewegung | Drehmoment pro Mikroschritt deutlich geringer |

| Höchste Positionsauflösung | Erfordert komplexe und teure Treiber |

| Extrem leiser Betrieb | Kann bei sehr hoher Auflösung Schritte verlieren |

Anwendungen:

- Professionelle 3D-Drucker

- Hochwertige CNC-Maschinen

- Wissenschaftliche Instrumente

- Medizinische Automatisierung

Technische Vergleichstabelle

| Antriebsmodus | Vollschritt | Halbschritt | Wellenantrieb (Wave Drive) | Mikroschritt |

| Schrittwinkel (typisch) | 1,8° | 0,9° | 1,8° | 0,007°–1,8° |

| Drehmoment | Hoch | Mittel–hoch | Niedrig | Niedrig pro Schritt |

| Laufruhe | Mittel | Mittel | Niedrig | Sehr hoch |

| Auflösung | 200 Schritte/Umdrehung | 400 Schritte/Umdrehung | 200 Schritte/Umdrehung | 1600–25600 Schritte/Umdrehung |

| Komplexität | Niedrig | Mittel | Sehr niedrig | Hoch |

| Energieverbrauch | Hoch | Mittel | Niedrig | Mittel |

| Am besten geeignet für | CNC, Drucker, Robotik | 3D-Drucker, Kameras | Grundautomation, DIY-Elektronik | Präzisionsbewegungssysteme |

Drehmomentüberlegungen

Das Drehmoment ist ein entscheidender Faktor bei der Motorauswahl. Hier sehen Sie, wie sich die verschiedenen Antriebsmethoden hinsichtlich des Drehmoments vergleichen lassen:

- Der Vollschrittbetrieb (zweiphasig eingeschaltet) liefert das höchste Drehmoment.

- Der Halbschrittbetrieb liefert etwas weniger Drehmoment, wobei das Drehmoment je nach der Bestromung einer oder zweier Phasen variiert.

- Der Wellenantrieb liefert das niedrigste Drehmoment, nur etwa 70 % des Vollschrittbetriebs.

- Im Mikroschrittbetrieb sinkt das Drehmoment pro Mikroschritt, die gleichmäßige, kontinuierliche Bewegung bleibt jedoch erhalten.

Außerdem ist das Drehmoment beim Mikroschritt linearer im Verhältnis zur Geschwindigkeit, was bei hochpräzisen Anwendungen von Vorteil ist.

Lärm und Vibration

Lärm und Vibration spielen insbesondere in Anwendungen wie der Robotik, medizinischen Geräten und geräuschempfindlichen Umgebungen eine wichtige Rolle.

- Wellenantrieb und Vollschritt erzeugen aufgrund abrupter Änderungen der Magnetfelder die meisten Vibrationen und Geräusche.

- Halbschritt bietet einen Ausgleich, weist aber dennoch eine gewisse mechanische Welligkeit auf.

- Mikroschritt zeichnet sich durch nahezu geräuschlosen Betrieb und äußerst gleichmäßige Bewegung aus.

Ingenieure bevorzugen Mikroschritte häufig bei Anwendungen, die eine leise oder flüssige Bewegung erfordern.

Steuerungskomplexität und -kosten

Kosten und Steuerungskomplexität steigen vom Wellenantrieb zum Mikroschritt deutlich an:

- Wellenantrieb: Einfache Hardware, geeignet für Systeme mit minimaler Steuerung.

- Vollschritt und Halbschritt: Einfache, moderate Steuerungslogik, die am häufigsten verwendet wird.

- Mikroschritt: Erfordert hochauflösende DACs, Stromrückkopplungssysteme und Mikrocontroller-Verarbeitung und ist daher am teuersten und komplexesten zu implementieren.

Dieser Aufwand lohnt sich jedoch in Umgebungen, die eine reibungslose Leistung und hohe Auflösung erfordern.

Energieeffizienz

Die Effizienz hängt sowohl vom Stromverbrauch als auch von der Leistung pro Watt ab:

- Der Wellenantrieb ist am energieeffizientesten, weist aber ein geringeres Drehmoment auf.

- Der Vollschritt verbraucht am meisten Energie, liefert aber maximale mechanische Arbeit.

- Mikroschritt kann mit optimierten Treibern trotz seiner Komplexität überraschend effizient sein, insbesondere wenn er richtig auf die Anwendungsanforderungen abgestimmt ist.

Bei Teillast oder niedrigeren Drehzahlen kann Mikroschrittmotoren sogar insgesamt weniger Energie verbrauchen und gleichzeitig eine bessere Steuerung ermöglichen.

Erweiterte Anwendungsfälle und Integration

Mit dem Aufkommen von IoT und Industrie 4.0 werden Schrittmotoren zunehmend in intelligente Systeme integriert:

- Mikroschrittmotoren finden sich in hochauflösender Robotik, Laborautomatisierung, Kamerakardanringen und Halbleiterhandhabungsgeräten.

- Halbschritt- und Vollschrittantriebe dominieren in klassischen Automatisierungssystemen, Bestückungsautomaten und Desktop-CNC-Fräsen.

- Wellenantriebe finden nach wie vor Nischenanwendungen in Spielzeugen, kostengünstigen Geräten und Bildungsplattformen.

Hybride Schrittmodi

Viele Anwendungen in der Praxis kombinieren mehrere Antriebsmethoden, um Kosten, Komplexität und Leistung optimal zu nutzen. Beispiele:

- Ein System kann während Beschleunigungsphasen mit hohem Drehmoment den Vollschrittmodus verwenden und während der Endpositionierung auf Mikroschritte umschalten, um die Präzision zu verbessern.

- Schrittmotortreiber mit geschlossenem Regelkreis kombinieren außerdem Encoder-Feedback mit Mikroschritten für präzise und dennoch energieeffiziente Bewegungen.

Dieses dynamische Schalten kann das volle Potenzial des Motors optimieren.

Zukünftige Trends

Da Mikrocontroller immer leistungsfähiger und kostengünstiger werden, entwickelt sich Mikroschritt-Technologie auch bei preisgünstigen Geräten zum Standard. Zukünftige Innovationen könnten KI-gestützte Strommodulation für Schrittmotoren, sensorlose Rückkopplungssysteme und kompaktere integrierte Treiber-ICs umfassen, die den Platzbedarf auf der Platine reduzieren und gleichzeitig eine vollständig programmierbare Steuerung ermöglichen.