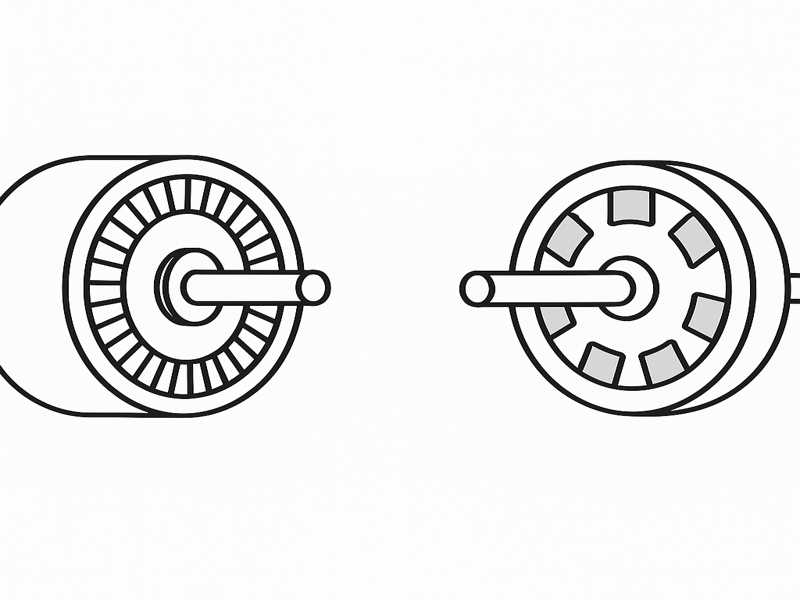

Bei Elektromotoren spielt die Konstruktionsarchitektur eine entscheidende Rolle für Leistung, Effizienz und Anwendungstauglichkeit. Zwei Hauptkategorien haben dabei besondere Aufmerksamkeit erlangt: Axialflussmotoren und Radialflussmotoren.

Diese Motoren unterscheiden sich in der Art und Weise, wie der magnetische Fluss durch Stator und Rotor fließt. Dies führt zu einzigartigen Eigenschaften, die Ingenieure bei der Auswahl eines Motors für einen bestimmten Anwendungsfall berücksichtigen müssen.

Was ist ein Radialflussmotor?

Ein Radialflussmotor (RFM) ist die traditionelle und am weitesten verbreitete Elektromotorarchitektur. Bei dieser Bauweise fließt der magnetische Fluss radial – vom Zentrum nach außen (oder umgekehrt) – senkrecht zur Rotationsachse. Der Stator umgibt den Rotor, der sich auf einer zentralen Welle dreht.

Schlüsselkomponenten

- Rotor: Zylindrisch und im Stator angeordnet

- Stator: Beherbergt die Wicklungen und umschließt den Rotor

- Flussrichtung: Radial (von der Mitte zum Rand oder umgekehrt)

Typische Anwendungen

- Elektrofahrzeuge (EVs)

- Haushaltsgeräte

- Pumpen und Kompressoren

- Industrielle Automatisierung

Was ist ein Axialflussmotor?

Ein Axialflussmotor (AFM), auch Scheibenläufermotor genannt, weist eine andere Geometrie auf. In dieser Konfiguration fließt der magnetische Fluss parallel zur Rotationsachse – von einer Seite des Motors zur anderen. Rotor und Stator sind gegenüberliegend und nicht konzentrisch angeordnet.

Schlüsselkomponenten

- Rotor: Flache, scheibenförmige Form, zwischen oder neben den Statorscheiben angeordnet.

- Stator: Ebenfalls scheibenförmig, oft beidseitig des Rotors angeordnet.

- Flussrichtung: Axial (parallel zur Welle).

Typische Anwendungen

- Antriebssysteme für die Luft- und Raumfahrt

- E-Mobilität (E-Bikes, Roller)

- Robotik und Drohnen

- Kompakte Industrieantriebe

Designvergleich

| Merkmal | Axialflussmotor | Radialflussmotor |

| Flussrichtung | Axial (parallel zur Welle) | Radial (senkrecht zur Welle) |

| Form | Scheiben- oder Pancake-Form | Zylindrisch |

| Leistungsdichte | Höher (bis zu 30 % mehr) | Mittel |

| Drehmomentdichte | Hoch durch großen Rotordurchmesser | Geringer als beim AFM |

| Kühlwirkungsgrad | Besser (kürzerer thermischer Weg) | Standard |

| Größeneffizienz | Kompakt und flach | Längere axiale Bauform |

| Fertigungskomplexität | Höher (Präzisionsmontage erforderlich) | Einfacher herzustellen |

| Kosten | Allgemein höher | Allgemein niedriger |

| Serienreife | Neue Technologie | Hoch entwickelt |

| Am besten geeignet für | Platzbeschränkte Systeme mit hohem Drehmoment | Allzweck- und Industrieeinsatz |

Leistungskennzahlen: Drehmoment, Leistung und Effizienz

Drehmoment

Axialflussmotoren liefern aufgrund ihres größeren effektiven Rotordurchmessers typischerweise ein höheres Drehmoment pro Volumeneinheit als Radialflussmotoren. Dies ist besonders bei Direktantrieben von Vorteil.

Beispiele:

- Ein Hochleistungs-Axialflussmotor kann 15 Nm/kg liefern.

- Ein vergleichbarer Radialflussmotor liefert etwa 10–12 Nm/kg.

Leistungsdichte

Die flache Geometrie von Axialflussmotoren ermöglicht eine um bis zu 30–50 % höhere Leistungsdichte, was für Anwendungen wie Drohnen, E-Motorräder oder Flugzeugantriebe von entscheidender Bedeutung ist.

Effizienz

Axialflussmotoren können Wirkungsgrade von 96 % oder mehr erreichen, insbesondere in optimierten Ausführungen mit niedriger Drehzahl und hohem Drehmoment. Radialflussmotoren erreichen typischerweise einen maximalen Wirkungsgrad von 92–94 %, wobei moderne Designs mit Permanentmagneten aufholen.

Wärmemanagement und Kühlung

Wärmemanagement ist ein wichtiger Aspekt bei der Motorkonstruktion. Axialflussmotoren haben einen von Natur aus kürzeren Wärmeweg, wodurch die in den Wicklungen erzeugte Wärme effektiver abgeleitet werden kann, insbesondere bei Verwendung von Doppelstatoren. Dies ermöglicht:

- Höhere Dauerleistung

- Bessere Integration mit Wasser- oder Ölkühlungssystemen

Radialflussmotoren lassen sich aufgrund ihres zylindrischen Gehäuses jedoch leichter mit Luftstromkonstruktionen kühlen und eignen sich daher besser für die Lüfterkühlung im industriellen Umfeld.

Auswahlkriterien für Ingenieure

Berücksichtigen Sie bei der Wahl zwischen Axial- und Radialflussmotoren:

| Kriterium | Empfohlene Wahl |

| Hohes Drehmoment auf engem Raum | Axialflussmotor (AFM) |

| Kostenempfindliche Massenproduktion | Radialflussmotor (RFM) |

| Bewährte Technologie & Lieferkette | RFM |

| Innovatives Design oder gewichtsrelevant | AFM |

| Einfache Integration in Standardsysteme | RFM |

Ein leistungsstarkes Elektromotorrad benötigt einen Motor mit einem Gewicht von weniger als 10 kg und einem Drehmoment von über 200 Nm in kompakter Bauweise. Ein Axialflussmotor wäre aufgrund seines guten Drehmoment-Gewichts-Verhältnisses ideal. Im Gegensatz dazu könnte für ein industrielles Förderband, bei dem Kosten und Betriebszeit entscheidend sind, ein Radialfluss-Induktionsmotor die richtige Wahl sein.

Herstellung und Skalierbarkeit

Axialflussmotoren bieten zwar viele technische Vorteile, sind aber in der Herstellung komplexer:

- Die Ausrichtung der Rotor- und Statorflächen muss präzise erfolgen.

- Luftspalte müssen streng kontrolliert werden.

- Die Magnetpositionierung ist noch kritischer.

Radialflussmotoren profitieren von jahrzehntelanger Fertigungserfahrung, was zu Folgendem führt:

- Niedrigere Produktionskosten

- Hohe Zuverlässigkeit

- Einfachere Lieferkettenintegration

Hersteller, die schnell skalieren möchten, bevorzugen möglicherweise zunächst RFMs, während AFMs besser für Premium-, platzbeschränkte oder Hochleistungsanwendungen geeignet sind.

Produktionsperspektive: Unser Angebot

Als Hersteller sind wir auf Radial- und Axialflussmotorkerne spezialisiert. Unsere fortschrittlichen Stanz- und Laminiertechnologien ermöglichen präzise Kernbaugruppen für:

- Axialflussmotoren mit Doppelrotor- oder Doppelstator-Topologie gewährleisten eine hohe Drehmomentdichte.

- Radialflussmotoren für Elektrofahrzeug-Antriebs-, Industrie- und Servoanwendungen bieten ein ausgewogenes Verhältnis zwischen Leistung und Kosten.

Wir verwenden hochwertiges Elektroband (0,2–0,35 mm Blechdicke), automatisierte Statorwicklungen und kundenspezifische Magnetintegration für optimale Leistung.

Konstruktive Vor- und Nachteile

Vorteile von Axialflussmotoren

- Hohe Drehmomentdichte für kompakte Anwendungen

- Geringeres Gewicht und kürzere Länge

- Hervorragende Wärmeableitung

- Ideal für Radnaben- oder Radnabenanwendungen in Elektrofahrzeugen und Drohnen

Einschränkungen

- Anspruchsvollere Herstellung

- Höhere Stückkosten bei kleinen Stückzahlen

- Weniger Lieferanten und Partner

Vorteile von Radialflussmotoren

- Bewährte Technologie mit breiter Lieferantenbasis

- Kostengünstig und skalierbar

- Einfacher zu warten und auszutauschen

Einschränkungen

- Geringere Drehmomentdichte pro Volumeneinheit

- Weniger kompakt in axialer Richtung

Anwendungen nach Branchen

| Industrie | Bevorzugter Motortyp | Begründung |

| Elektrofahrzeuge | Radial (Mainstream) / Axial (Premium) | Radial wegen Kosten; axial für Leistung, z. B. Radnabenmotoren |

| Luft- und Raumfahrt | Axial | Leicht, kompakt, hohes Drehmoment |

| Industrieautomation | Radial | Bewährte Zuverlässigkeit, leichtere Integration |

| Robotik/Drohnen | Axial | Gewichtseinsparung und kompakte Bauweise |

| E-Bikes/Tretroller | Axial | Kompakte Bauform, hohes Drehmoment bei niedriger Drehzahl |

| Pumpen/Ventilatoren | Radial | Standard-Zylinderform ist gut geeignet |

Anwendungsfälle aus der Praxis

Beispiel Axialfluss: YASA Motors

YASA, ein britisches Unternehmen, hat Axialflussmotoren entwickelt, die in Hochleistungssportwagen wie dem Koenigsegg Regera und dem Ferrari SF90 zum Einsatz kommen. Diese Motoren sind ultradünn, leicht und hocheffizient und bieten Drehmomentdichten von über 20 Nm/kg.

Beispiel Radialfluss: Tesla Model 3

Das Tesla Model 3 verwendet Radialfluss-Permanentmagnetmotoren, die für die Massenproduktion optimiert sind und ein ausgewogenes Verhältnis zwischen Effizienz und Kosten bieten. Die Architektur ist bewährt und lässt sich nahtlos in herkömmliche Kühl- und Steuerungssysteme integrieren.

Mit der Weiterentwicklung der Elektromobilitätsbranche werden Axialflussmotoren voraussichtlich eine größere Rolle in Anwendungen spielen, bei denen Platz- und Gewichtsbeschränkungen dominieren, darunter:

- eVTOL-Flugzeuge

- Kompakte Elektrofahrzeuge

- Hochgeschwindigkeitsrobotik

Radialflussmotoren werden aufgrund ihrer geringen Kosten, Einfachheit und Verfügbarkeit jedoch weiterhin der Standard in industriellen Anwendungen bleiben. Wichtige Akteure entwickeln zudem Hybridkonzepte, die die Vorteile beider Architekturen vereinen.

Zu den Innovationen gehören:

- Festkörperstatoren

- 3D-gedruckte Motorteile

- Hochentwickelte Verbundwerkstoffe zur Gewichtsreduzierung

- Modulare Axialflussplattformen für einfache Integration

Sowohl Axialfluss- als auch Radialflussmotoren haben ihren Platz im wachsenden Universum der Elektromotoranwendungen.

- Wählen Sie Axialfluss, wenn Platz, Gewicht und Drehmomentdichte entscheidend sind.

- Entscheiden Sie sich für Radialfluss, wenn Kosten, Verfügbarkeit und Zuverlässigkeit im Vordergrund stehen.

Als Hersteller entwickeln wir in beiden Bereichen kontinuierlich Innovationen und bieten maßgeschneiderte Motorlösungen für Kunden aus der Automobil-, Luft- und Raumfahrt-, Robotik- und Industrieautomation. Ob Sie die nächste Generation von Elektroautos oder kompakte Automatisierungssysteme bauen – die Wahl der richtigen Motorarchitektur ist der erste Schritt zu Leistung und Erfolg.