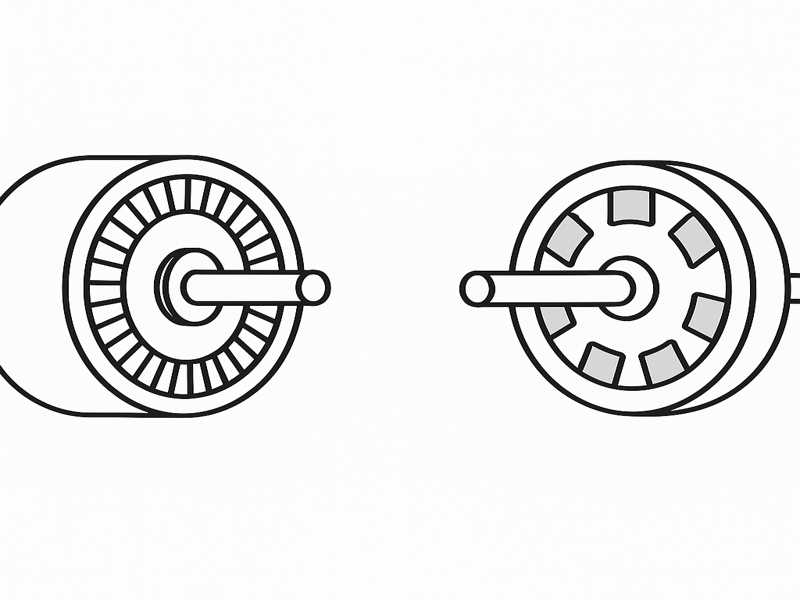

Dans le monde des moteurs électriques, l’architecture de conception joue un rôle crucial pour déterminer les performances, le rendement et l’adéquation à différentes applications. Deux grandes catégories de moteurs ont retenu l’attention : les moteurs à flux axial et les moteurs à flux radial.

Ces moteurs diffèrent par la façon dont le flux magnétique circule à travers le stator et le rotor, ce qui crée des caractéristiques uniques que les ingénieurs doivent prendre en compte lors du choix d’un moteur pour un cas d’utilisation donné.

Qu’est-ce qu’un moteur à flux radial ?

Un moteur à flux radial (RFM) est l’architecture de moteur électrique traditionnelle et la plus répandue. Dans cette conception, le flux magnétique circule radialement, du centre vers l’extérieur (ou inversement), perpendiculairement à l’axe de rotation. Le stator entoure le rotor, qui tourne sur un arbre central.

Composants clés

- Rotor : Cylindrique et placé à l’intérieur du stator.

- Stator : Abrite les bobinages et entoure le rotor.

- Sens du flux : Radial (du centre vers le bord ou inversement).

Applications typiques

- Véhicules électriques (VE)

- Appareils électroménagers

- Pompes et compresseurs

- Automatisation industrielle

Qu’est-ce qu’un moteur à flux axial ?

Un moteur à flux axial (AFM), également appelé moteur à galette ou à disque, présente une géométrie différente. Dans cette configuration, le flux magnétique circule parallèlement à l’axe de rotation, d’un côté à l’autre du moteur. Le rotor et le stator sont disposés face à face plutôt que concentriquement.

Composants clés

- Rotor : Disque plat, placé entre ou à côté des disques du stator.

- Stator : Également en forme de disque, souvent placé de chaque côté du rotor.

- Direction du flux : Axiale (parallèle à l’arbre).

Applications typiques

- Systèmes de propulsion aérospatiale

- E-mobilité (vélos électriques, scooters)

- Robotique et drones

- Entraînements industriels compacts

Comparaison de conception

| Caractéristique | Moteur à flux axial | Moteur à flux radial |

| Direction du flux | Axial (parallèle à l’arbre) | Radial (perpendiculaire à l’arbre) |

| Forme | Disque ou pancake | Cylindrique |

| Densité de puissance | Plus élevée (jusqu’à 30 % de plus) | Modérée |

| Densité de couple | Élevée grâce au grand diamètre du rotor | Inférieure à celle du MFA |

| Efficacité de refroidissement | Meilleure (chemin thermique plus court) | Standard |

| Efficacité dimensionnelle | Compact et plat | Longueur axiale plus importante |

| Complexité de fabrication | Plus élevée (assemblage de précision requis) | Plus facile à fabriquer |

| Coût | Généralement plus élevé | Généralement plus bas |

| Maturité de production en série | Technologie émergente | Hautement mature |

| Idéal pour | Systèmes compacts à couple élevé | Usage général et industriel |

Indicateurs de performance : couple, puissance et efficacité

Couple

Les moteurs à flux axial offrent généralement un couple volumique plus élevé que les moteurs à flux radial en raison de leur diamètre effectif de rotor plus important. Ceci est particulièrement utile dans les applications à entraînement direct.

Par exemple :

- Un moteur à flux axial haute performance peut fournir 15 Nm/kg.

- Un moteur à flux radial comparable fournit environ 10 à 12 Nm/kg.

Densité de puissance

La géométrie plate des moteurs à flux axial permet une densité de puissance jusqu’à 30 à 50 % supérieure, un atout crucial pour des applications telles que les drones, les motos électriques ou la propulsion aéronautique.

Rendu

Les moteurs à flux axial peuvent atteindre un rendement de 96 % ou plus, notamment dans les conceptions optimisées à faible vitesse et couple élevé. Les moteurs à flux radial atteignent généralement un rendement maximal de 92 à 94 %, bien que les conceptions modernes à aimants permanents rattrapent leur retard.

Gestion thermique et refroidissement

La gestion thermique est un élément clé de la conception des moteurs. Les moteurs à flux axial présentent un chemin thermique intrinsèquement plus court, ce qui permet une meilleure dissipation de la chaleur générée dans les bobinages, notamment en cas d’utilisation de deux stators. Cela permet :

- Puissance de sortie continue supérieure

- Meilleure intégration aux systèmes de refroidissement par eau ou par huile

Les moteurs à flux radial, quant à eux, sont plus faciles à refroidir grâce à leur boîtier cylindrique, ce qui les rend plus adaptés au refroidissement par ventilateur en milieu industriel.

Critères de sélection pour les ingénieurs

Lors du choix entre un moteur à flux axial et un moteur à flux radial, tenez compte des points suivants :

| Critère | Choix recommandé |

| Couple élevé dans un espace restreint | Moteur à flux axial (MFA) |

| Production de masse à coût réduit | Moteur à flux radial (MFR) |

| Technologie éprouvée et chaîne d’approvisionnement | MFR |

| Conception innovante ou poids critique | MFA |

| Intégration facile dans des systèmes standards | MFR |

Une moto électrique hautes performances nécessite un moteur de moins de 10 kg délivrant un couple supérieur à 200 Nm dans un format compact. Un moteur à flux axial serait idéal en raison de son rapport couple/poids élevé. À l’inverse, une chaîne de convoyage industrielle où le coût et la disponibilité sont des critères critiques pourrait opter pour un moteur à induction à flux radial.

Fabrication et évolutivité

Si les moteurs à flux axial offrent de nombreux avantages techniques, leur complexité de fabrication est plus élevée :

- L’alignement des faces du rotor et du stator doit être précis.

- Les entrefers doivent être rigoureusement contrôlés.

- Le positionnement des aimants est plus critique.

Les moteurs à flux radial bénéficient de décennies d’expérience en matière de fabrication, ce qui conduit à :

- Coûts de production réduits

- Haute fiabilité

- Intégration simplifiée à la chaîne d’approvisionnement

Les fabricants souhaitant évoluer rapidement privilégieront peut-être les RFM pour l’instant, tandis que les AFM sont mieux adaptés aux applications haut de gamme, à espace restreint ou à hautes performances.

Point de vue de la fabrication : Notre offre

En tant que fabricant, nous sommes spécialisés dans les noyaux de moteurs à flux radial et axial. Nos technologies avancées d’emboutissage et de laminage permettent des assemblages de noyaux précis pour :

- Moteurs à flux axial avec topologies à double rotor ou double stator, garantissant une densité de couple élevée.

- Moteurs à flux radial pour applications de traction électrique, industrielles et servomoteurs, alliant performances et coût.

Nous utilisons de l’acier électrique de haute qualité (épaisseur de laminage de 0,2 à 0,35 mm), un bobinage de stator automatisé et une intégration d’aimants sur mesure pour des performances optimisées.

Avantages et inconvénients de la conception

Avantages des moteurs à flux axial

- Densité de couple élevée pour applications compactes

- Poids et longueur réduits

- Dissipation thermique supérieure

- Idéal pour les applications intégrées aux roues ou aux moyeux des véhicules électriques et des drones

Limites

- Fabrication plus complexe

- Coûts unitaires plus élevés en petites quantités

- Moins de fournisseurs et de partenaires

Avantages des moteurs à flux radial

- Technologie éprouvée avec un large réseau de fournisseurs

- Rentable et évolutif

- Plus facile à entretenir et à remplacer

Limites

- Densité de couple plus faible par unité de volume

- Moins compact dans le sens axial

Applications par industrie

| Industrie | Type de moteur préféré | Raison |

| Véhicules électriques | Radial (courant) / Axial (premium) | Radial pour le coût ; axial pour la performance, ex. moteurs intégrés aux roues |

| Aérospatiale | Axial | Léger, compact, couple élevé |

| Automatisation industrielle | Radial | Fiabilité éprouvée, intégration plus facile |

| Robotique/Drones | Axial | Gain de poids et conception compacte |

| Vélos électriques/Trottinettes | Axial | Format compact, couple à bas régime |

| Pompes/Ventilateurs | Radial | Forme cylindrique standard bien adaptée |

Cas d’utilisation réels

Exemple de flux axial : YASA Motors

YASA, entreprise britannique, a développé des moteurs à flux axial utilisés dans des voitures de sport hautes performances comme la Koenigsegg Regera et la Ferrari SF90. Ces moteurs sont ultra-fins, légers et très efficaces, offrant des densités de couple supérieures à 20 Nm/kg.

Exemple de flux radial : Tesla Model 3

La Tesla Model 3 utilise des moteurs à aimants permanents à flux radial, optimisés pour une production à grande échelle et un équilibre entre efficacité et coût. L’architecture a fait ses preuves et s’intègre parfaitement aux systèmes de refroidissement et de contrôle traditionnels.

Avec l’évolution du secteur de la mobilité électrique, les moteurs à flux axial devraient jouer un rôle croissant dans les applications où les contraintes d’espace et de poids sont prépondérantes, notamment :

- Avions eVTOL

- Véhicules électriques compacts

- Robotique à grande vitesse

Cela dit, les moteurs à flux radial resteront la norme dans les applications industrielles grâce à leur faible coût, leur simplicité et leur disponibilité. Les principaux acteurs développent également des conceptions hybrides exploitant le meilleur des deux architectures.

Les innovations comprennent :

- Stators à semi-conducteurs

- Pièces de moteur imprimées en 3D

- Matériaux composites avancés pour réduire le poids

- Plateformes modulaires à flux axial pour une intégration facile

Les moteurs à flux axial et à flux radial ont tous deux leur place dans l’univers en pleine expansion des applications des moteurs électriques.

- Choisissez le flux axial lorsque l’espace, le poids et la densité de couple sont essentiels.

- Optez pour le flux radial lorsque le coût, la disponibilité et la fiabilité sont prioritaires.

En tant que fabricants, nous continuons d’innover dans ces deux domaines, en proposant des solutions de moteurs sur mesure à nos clients des secteurs de l’automobile, de l’aéronautique, de la robotique et de l’automatisation industrielle. Que vous construisiez la prochaine génération de voitures électriques ou de systèmes d’automatisation compacts, choisir la bonne architecture moteur est la première étape vers la performance et la réussite.