Face à la demande croissante de moteurs électriques compacts et à haut rendement, notamment dans les véhicules électriques (VE), l’aérospatiale, la robotique et l’électromobilité, les moteurs à flux axial (AFM) suscitent l’intérêt pour leur puissance et leur couple supérieurs. Cependant, ces performances élevées posent le défi de la dissipation thermique. Le refroidissement devient un facteur crucial pour maintenir les performances, la fiabilité et la longévité.

L’importance du refroidissement dans les moteurs à flux axial

Contrairement aux moteurs à flux radial, les moteurs à flux axial présentent une structure plate en forme de disque, avec un trajet de flux magnétique plus court et un rapport surface/volume plus élevé. Cela les rend thermiquement avantageux, mais également sensibles à la surchauffe localisée, notamment dans les applications à grande vitesse ou à couple élevé.

Les principales préoccupations thermiques sont les suivantes :

- Surchauffe des bobinages et des aimants permanents

- Chute d’efficacité due à l’augmentation de la résistance

- Dégradation de l’isolation ou des matériaux

- Durée de vie réduite ou emballement thermique

Sources de chaleur dans les moteurs à flux axial

| Source | Description |

| Pertes cuivre (I²R) | Échauffement par résistance dans les enroulements du stator |

| Pertes fer (pertes dans le noyau) | Hystérésis et courants de Foucault dans les noyaux magnétiques |

| Courants de Foucault dans les aimants | Surtout à des fréquences de commutation élevées |

| Pertes par frottement et mécaniques | Pertes dans les roulements et traînée d’air, bien que minimales dans la conception |

Un système de refroidissement adapté n’est donc pas seulement une fonction de support : il est essentiel pour exploiter toute la puissance des moteurs à flux axial.

Refroidissement par air : simplicité et rentabilité

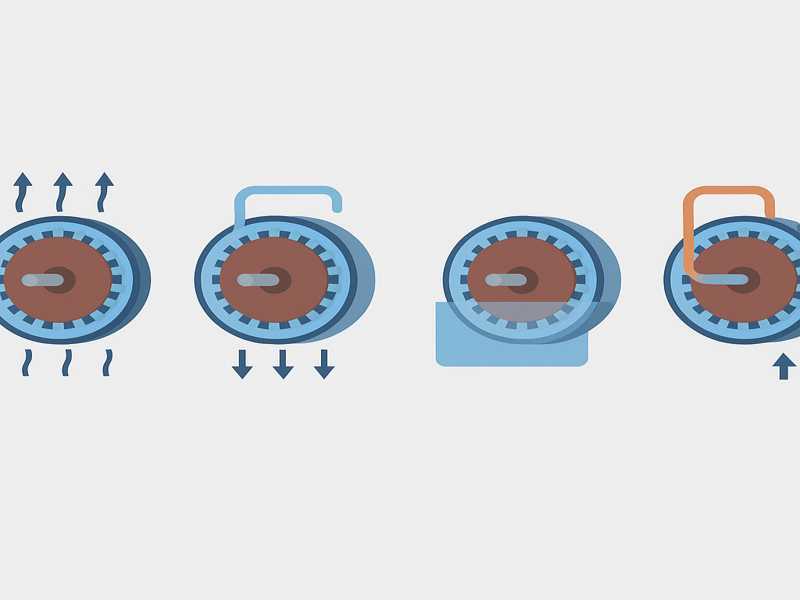

Fonctionnement

Le refroidissement par air utilise la convection naturelle ou forcée (ventilateurs ou canaux de circulation d’air) pour évacuer la chaleur des surfaces du stator et du rotor.

Refroidissement par air naturel : Dissipation passive par le flux d’air ambiant

Refroidissement par air forcé : Des soufflantes ou des ventilateurs axiaux propulsent l’air à travers les canaux du moteur ou sur les ailettes

| Avantages | Inconvénients |

| √ Conception simple | × Capacité thermique limitée (~1–3 W/cm²) |

| √ Coût réduit | × Moins efficace dans les espaces compacts et fermés |

| √ Pas d’entretien du liquide de refroidissement | × Sensible à la température ambiante |

| √ Léger |

Meilleurs cas d’utilisation

- Applications à densité de puissance faible à moyenne

- Vélos électriques, scooters, petits drones

- Environnements avec une bonne circulation d’air

Tableau des performances de refroidissement par air

| Paramètre | Valeur typique |

| Puissance continue max | < 10–15 kW |

| Capacité de flux thermique | 1–3 W/cm² |

| Plage de température | 30–90 °C |

| Pénalité de poids | Minimale |

| Besoin de maintenance | Faible |

Refroidissement liquide : gestion thermique haute puissance

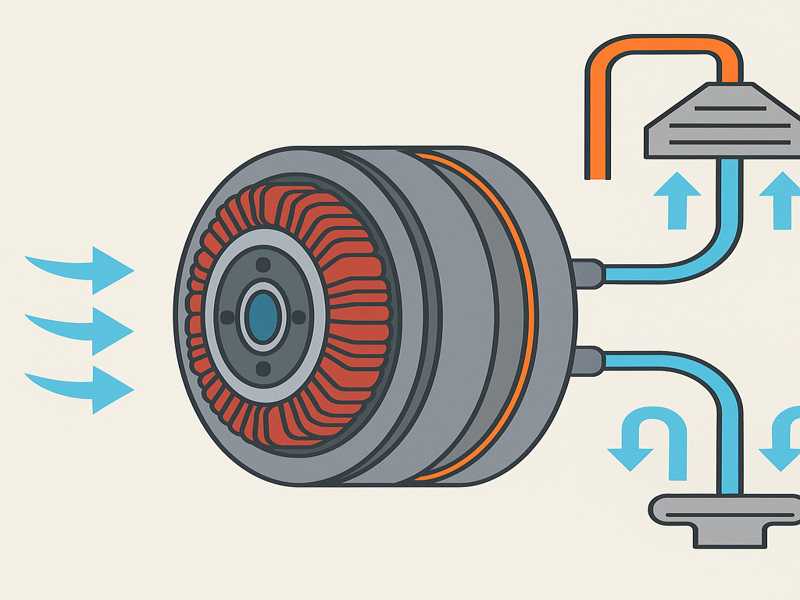

Comment ça marche

Le refroidissement liquide consiste à faire circuler un fluide – généralement de l’eau, du glycol ou un fluide diélectrique – dans des canaux intégrés dans ou autour du stator, et parfois du rotor. Le liquide absorbe et transfère la chaleur à un échangeur de chaleur ou à un radiateur.

Il existe plusieurs configurations :

- Refroidissement par chemise de stator : canaux de fluide autour du stator extérieur

- Refroidissement par canaux intégrés : contact liquide direct avec les enroulements en cuivre ou le noyau

- Refroidissement par immersion : immersion du moteur dans un fluide diélectrique

| Avantages | Inconvénients |

| √ Efficacité de refroidissement élevée (10–100 W/cm²) | × Complexité et coût supplémentaires du système |

| √ Conception compacte et modulaire | × Risque de fuites |

| √ Fonctionnement stable à des cycles de service élevés | × Nécessite des pompes à liquide de refroidissement et des radiateurs |

Meilleurs cas d’utilisation

- Véhicules électriques haute performance

- Aéronautique et aérospatiale

- Robotique industrielle à grande vitesse

Performances du refroidissement liquide

| Paramètre | Valeur typique |

| Puissance continue max | Jusqu’à 300 kW |

| Capacité de flux thermique | 10–100 W/cm² |

| Plage de température | 30–130 °C |

| Pénalité de poids | Modérée |

| Besoin de maintenance | Moyen à élevé |

Technologies de refroidissement avancées : au-delà des systèmes traditionnels

L’évolution des moteurs à flux axial s’accompagne d’une évolution de leurs besoins en refroidissement. Voici les techniques de refroidissement de nouvelle génération actuellement explorées ou déployées dans les prototypes et la fabrication avancée :

Caloducs et chambres à vapeur

Ces systèmes utilisent des fluides à changement de phase pour transporter rapidement la chaleur du stator vers un dissipateur thermique.

- Système passif, aucune pompe requise

- Excellent pour les points chauds localisés

- Utilisé dans l’aérospatiale et les systèmes de micromoteurs

Refroidissement par immersion diélectrique

Au lieu de faire circuler de l’eau ou du glycol, le moteur est entièrement immergé dans un fluide diélectrique non conducteur (comme du Novec 3M ou de l’huile minérale).

- Refroidissement par contact direct du stator et du rotor

- Aucun risque de court-circuit

- Hautes performances thermiques

Matériaux à changement de phase (PCM)

Les PCM absorbent de grandes quantités de chaleur lors de la transition de phase (solide à liquide), permettant ainsi un tampon thermique lors de courtes périodes de forte charge.

- Idéal pour les cycles de service intermittents

- Fréquent dans la défense et l’aérospatiale

Structures de refroidissement intégrées

La fabrication additive (impression 3D) permet d’intégrer des canaux de refroidissement internes dans les tôles ou les carters du stator, améliorant ainsi le transfert de chaleur sans plomberie traditionnelle.

Aperçu comparatif : Méthodes de refroidissement des moteurs à flux axial

| Type de refroidissement | Taux d’évacuation de chaleur | Complexité | Coût | Fiabilité | Idéal pour |

| Air (naturel) | Faible (1–2 W/cm²) | Très faible | Faible | Élevée | Moteurs basse puissance, systèmes ouverts |

| Air (forcé) | Moyen (2–5) | Faible | Faible | Élevée | E-mobilité grand public, ventilateurs basse vitesse |

| Chemise liquide | Élevé (10–50) | Moyenne | Moyenne | Élevée | Véhicules électriques, robotique, moteurs compacts haute puissance |

| Immersion directe dans liquide | Très élevé (jusqu’à 100) | Élevée | Élevé | Moyenne | Aéronautique, sport automobile, robotique |

| Immersion diélectrique | Très élevé | Élevée | Élevé | Moyenne | Applications scellées haute performance |

| Chambres à vapeur / caloducs | Moyen-élevé | Moyenne | Moyenne | Moyenne | Aéronautique, drones, refroidissement contraint |

| Matériaux à changement de phase (MCP) | Faible (tamponné) | Moyenne | Moyenne | Faible | Systèmes à cycles courts ou en rafale |

Considérations de conception du point de vue du fabricant

Lors de la conception et de la fabrication de moteurs à flux axial, le choix de la méthode de refroidissement doit être pris en compte dès le début de la phase de développement. Nous nous concentrons sur les facteurs suivants :

Conception du noyau et du bobinage

Les assemblages stator et rotor compacts nécessitent des coefficients de remplissage en cuivre optimisés et des empilements de tôles facilitant la circulation de l’air ou le contact avec le liquide de refroidissement.

Pour le refroidissement liquide, les rainures ou les canaux encastrés doivent être usinés ou moulés avec précision.

Boîtier et enceinte

Doit accueillir des pompes, des orifices ou des ailettes selon le système de refroidissement.

Le moulage sous pression ou l’usinage CNC permet de façonner des dissipateurs thermiques externes optimisés.

Sélection des matériaux

Conductivité thermique, résistance à la corrosion et propriétés diélectriques sont des facteurs importants.

Utilisation d’alliages d’aluminium, de polymères hautes performances et de revêtements.

Sécurité et tests

Tests d’étanchéité, validation des cycles thermiques et joints redondants sont obligatoires pour le refroidissement liquide.

Les systèmes d’immersion diélectrique nécessitent des contrôles complets de l’isolation électrique.

En tant que fabricant sur mesure, nous proposons :

- Laminations personnalisées du stator et du rotor optimisées pour le refroidissement

- Boîtiers moulés ou usinés avec canaux intégrés

- Analyse thermique complète et simulations de refroidissement pendant la phase de conception

Applications concrètes et études de cas

Moteur de traction électrique avec refroidissement liquide

- Puissance du moteur : 150 kW

- Refroidissement : Chemise liquide intégrée

- Résultat : Maintien de la température en dessous de 85 °C en charge continue, volume 30 % inférieur à celui d’un moteur radial équivalent

Moteur de propulsion de drone à air pulsé

- Puissance du moteur : 5 kW

- Refroidissement : Ventilateur axial intégré au moyeu du rotor

- Résultat : Système léger et simplifié, moins de 4 kg, performances constantes avec un débit d’air réduit

Joint robotisé industriel avec refroidissement par immersion

- Puissance du moteur : 20 kW

- Refroidissement : Immersion diélectrique à base de fluorinert

- Résultat : Augmentation de 40 % du cycle de service ; température de pointe localisée réduite de 18 °C

L’avenir du refroidissement des moteurs à flux axial

Avec l’électrification croissante de tous les secteurs, le besoin d’un refroidissement plus intelligent et plus intégré ne fera qu’augmenter. Parmi les tendances, on peut citer :

- Simulations de jumeaux numériques pour l’optimisation thermique

- Nano-revêtements pour réduire la résistance superficielle au transfert de chaleur

- Pompes à liquide contrôlées par IA modulant le débit en fonction de la charge

- Pompes multiphasiques compactes et mini-échangeurs de chaleur pour systèmes embarqués

L’industrie évolue vers un refroidissement intégré, où le contrôle moteur, le retour d’information des capteurs et la surveillance dynamique de la charge contribuent à optimiser les performances en temps réel.

Conclusion

Le refroidissement n’est pas un simple accessoire pour les moteurs à flux axial : c’est un facteur de performance, de fiabilité et de durée de vie. Qu’il s’agisse d’une simple convection par air ou d’une immersion diélectrique de pointe, le choix de la solution de refroidissement adaptée exige un équilibre entre performances, coût, complexité et faisabilité d’intégration.

En tant que fabricant, nous nous engageons à fournir des moteurs à flux axial et des noyaux de moteur conçus pour des performances thermiques optimales. Du prototypage à la production, notre équipe collabore avec vous pour mettre en œuvre la méthode de refroidissement la plus adaptée à votre application.