Führen Sie ein qualitativ hochwertiges Leben im Mikrozeitalter

Automotor professionell anpassen

Empfohlene unterstützende Lieferanten für globale OEMs der ersten Ebene

Kapazität zur Unterstützung industrieller Produkte

Geräuscharm, hohe Qualität, Sicherheit, geringer Energieverbrauch

Brancheninnovationen

Geschirrspüler-Spenderserie

- Intelligente Tipps für ein komfortables Leben zu Hause

- Zuverlässige Dosierung für das ultimative Erlebnis

- Hohe Anpassungsfähigkeit an die unterschiedlichen Bedürfnisse der Benutzers

- Modularer Aufbau für einfache Bedienung

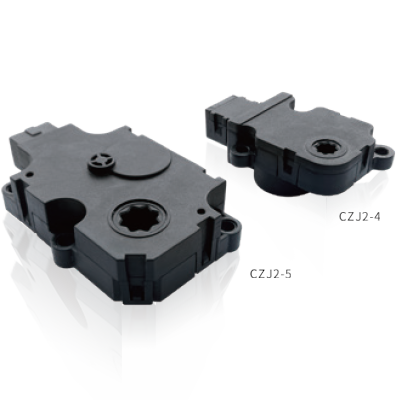

Neue Produkte für die Automobilindustrie Klimaanlagenanwendungen

Luftklappen/motorisierter Entlüftungsantrieb für Kraftfahrzeuge

- Miniaturisierte Lösungen, kleinere Größe, Erfüllung der Nachfrage nach leichten Automobilprodukten

- Inländischer Chip, stabile Versorgung, Aufrechterhaltung eines gewissen Preisvorteils

- Konsistente Größe und Leistung, Kann das importierte Produktprogramm ersetzen

Gegründet 1993

Lagercode 300660

Qualifikation

Professionelle Anpassung

Jahresproduktion: 200 Millionen Motoren

500+

Weltbekannter Markenpartner

Produkte und Anwendungen

-

Markt für Haushaltsgeräte

Wir haben es uns zur Aufgabe gemacht, innovative Lösungen für die globale Haushaltsgeräteindustrie bereitzustellen

- Führende Marke auf dem globalen Markt für Klimaanlagen-Kehrmotoren

- Ein weltweit führender Anbieter von Waschmaschinen-Ablaufsystemen

- Weltweiter Anbieter von Lösungen für Kühl-Eiswassersysteme

Markt für Haushaltsgeräte

Wir haben es uns zur Aufgabe gemacht, innovative Lösungen für die globale Haushaltsgeräteindustrie bereitzustellen

- Kundenbeispiele

- Spezifische Klassifizierung

Klimaanlage

Klimaanlage Kühlschrank

Kühlschrank Waschmaschine

Waschmaschine Küche & Bad

Küche & Bad Kleine Haushaltsgeräte

Kleine Haushaltsgeräte

-

Autoteile

Bereitstellung von Motor- und Mechatronikkomponenten für Automobile

- Produktvorteile von Schrittmotoren für HUD

- Produktionskapazität für große Autowasserpumpen

- Lösungsmöglichkeiten für Klimaanlagen in Kraftfahrzeugen

Autoteile

Bereitstellung von Motor- und Mechatronikkomponenten für Automobile

- Kundenbeispiele

- Spezifische Klassifizierung

Klimaanlage

Klimaanlage Wärmemanagement

Wärmemanagement Intelligentes Fahren

Intelligentes Fahren Ansaug- und Auspuffanlage

Ansaug- und Auspuffanlage Körperbeherrschung

Körperbeherrschung Bremssystem

Bremssystem

-

Industrielle Steuerung

Bereitstellung kostengünstiger Motor- und Komponentenprodukte im industriellen Bereich

- Erstklassige Markenlieferanten im Markt für Ventilsteuerungen

- Leiter des Unternehmenslieferanten für die Überwachung der nationalen Sicherheit

- Mehrere Produktserien erfüllen unterschiedliche Anwendungsszenarien

Industrielle Steuerung

Bereitstellung kostengünstiger Motor- und Komponentenprodukte im industriellen Bereich

- Kundenbeispiele

- Spezifische Klassifizierung

Ventilsteuerung

Ventilsteuerung OA Finanzen

OA Finanzen Gartengeräte

Gartengeräte Industrielle Ausrüstung

Industrielle Ausrüstung Sicherheitsüberwachung

Sicherheitsüberwachung Roboter

Roboter

-

Sportgesundheit

Bereitstellung hochwertiger Motoren für die Sportgeräte- und Medizingeräteindustrie

- Lieferant von Hauptantriebsmotoren für High-End-Sportgeräte

- Erstklassige Markenlieferanten in der Medizinproduktebranche

- Fähigkeit, Lösungen wie intelligente Möbel anzubieten

Sportgesundheit

Bereitstellung hochwertiger Motoren für die Sportgeräte- und Medizingeräteindustrie

- Kundenbeispiele

- Spezifische Klassifizierung

Sportausrüstung

Sportausrüstung Medizinische Instrumente

Medizinische Instrumente Spielunterhaltung

Spielunterhaltung Smart Home

Smart Home

Außendurchmesser 20-50 mm

Außendurchmesser 6,5–60 mm

Außendurchmesser 35-60 mm

Motoren zur Ventilsteuerung

Vollständige Palette bürstenloser Typen

Verschiedene Optionen verfügbar

DC/AC-Programm

Ablaufpumpen für Waschmaschinen

Wärmemanagementpumpen für Kraftfahrzeuge

Motoren zur Ventilsteuerung

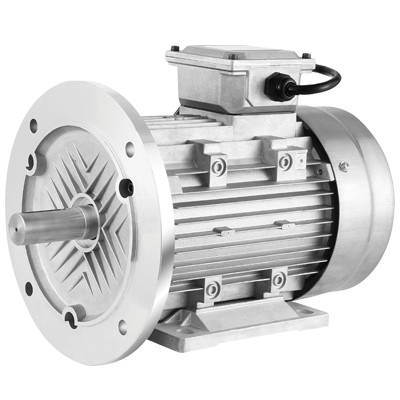

Neue Produkte

- Der Industriemotor auf dem Markt ist hauptsächlich ein Wechselstrommotor mit hohem Energieverbrauch, und Permanentmagnetmotoren werden seltener eingesetzt.

Effiziente Entfernung seltener Erden

Permanenterregter Synchronmotor

Effizienter und energiesparender als gleich teurer Asynchronmotor.

Trends für die industrielle Motorenentwicklung

- Hohe Effizienz, Energieeinsparung und grüne Entwicklung

- Intelligente und Integration

Selbstentwickeltes weichmagnetisches Statormaterial

- Starke Plastizität, einfacher Herstellungsprozess

- Energieeinsparung, Umweltschutz, hohe Festigkeit

Selbstentwickeltes magnetisches Rotormaterial

- Hohe Dimensionsstabilität

- Doppeltes Permeabilitätsdesign, verbessert das Hocheffizienzband des Motors im gesamten Frequenzbereich

Integriertes Design

- Kleine Größe, geringes Gewicht

- Intelligent, geräuscharm

- Die Marktdurchdringung von Haushaltsgeschirrspülern ist gering, die Marktnachfrage ist in den letzten Jahren weiter gestiegen und die Marktaussichten sind groß.

Industrie Innovativ

Intelligenter Geschirrspüler-Dosierer

Mehrere Optionen für verschiedene Arten von Reinigungsmitteln.

Entwicklungstrend bei Geschirrspülern

- High-End-Funktionsanforderungen

- Größere Marktaussichten für eingebettete/einmalige

- Geschirrspülmittel auf dem Weg zur Integration und Liquidation

Hohe Anpassungsfähigkeit

- Vier Optionen zur Auswahl

- Erfüllt die meisten Anforderungen an die Dosierung von Geschirrspülmitteln auf dem Markt

Zuverlässige Waschmitteldosierung

- Zuverlässiges, aktives Herausschieben des Spülmaschinenblocks

- Flüssigkeitsabfüllpumpe mit guter Anpassung an die Flüssigkeitsviskosität

Modulares Design

- Modularer Aufbau, einfacher Aufbau

- Steckmontage der Dosierpumpe

- Die Nachfrage nach Komfort im Auto steigt, der Markttrend bei Fahrzeugklimaanlagen geht in Richtung Elektrifizierung und Intelligenz.

Luftklappen/motorisierter Entlüftungsantrieb für Kraftfahrzeuge

Miniaturisierte Lösungen für Leichtbauanforderungen.

Markttrends für Lüftungsschlitze für Autoklimaanlagen

- Elektrifizierung und Intelligenz der Lüftungsschlitze von Autoklimaanlagen

- Große Luftaustrittsfläche, Weitwinkel-Windfegen

- Erfordern hohe Effizienz und gute Stabilität der Lüftungsöffnungen

Produktleichtbau

- Miniaturisierte Lösungen mit kleineren Abmessungen

- Erfüllen Sie die Nachfrage nach leichten Automobilprodukten

Stabile Versorgung

- Inländischer Chip kann eine stabile Versorgung gewährleisten

- Einen gewissen Preisvorteil behalten

Ersatz für importierte Produkte

- Behalten Sie die gleiche Größe und Leistung bei

- Es kann ein Programm zum Ersatz importierter Produkte geben

Zusammenarbeit mit dem Kunden

Wir bieten Ihnen eine umfassende Palette an maßgeschneiderten Dienstleistungen

Leili stützt sich auf die Anwendungsvorteile und den Kundenstamm im Bereich des Entwässerungssystems von Waschmaschinen und erfüllt kontinuierlich die Anforderungen neuer Kundenprojekte und bietet maßgeschneiderte Lösungen für die funktionalen Anforderungen hochwertiger Waschmaschinen. Nach jahrelanger Forschung und Entwicklung wurde das automatische Zuführsystem für Waschmaschinen von Kunden wie Little Swan und Whirlpool in Serie produziert.

Leili-Motoren werden in Kühlgeräten hauptsächlich als Synchronmotoren eingesetzt. In den letzten Jahren wuchs die Nachfrage nach Eisbereitungsfunktionen für Kühlschränke. Leili Motor und Kunden arbeiteten eng zusammen und forschten und entwickelten gemeinsam an Komponenten für Eis- und Wassersysteme, um Kunden bei der Herstellung hochwertiger Kühlschränke zu unterstützen. Aktuell werden Kühlschrankkomponenten für verschiedene Anwendungsszenarien verschiedener Kunden wie Whirlpool, Midea und GE in Serie entwickelt.

Nachrichtenzentrum

LEILI freut sich, an der bevorstehenden 137. Kanton-Messe teilzunehmen, die vom 15. bis 19. April im Kanton-Messekomplex, Yuejiang Zhong Road Nr. 382, Guangzhou stattfindet. Als weltweit führender Anbieter von Bewegungssteuerungs- und Motorlösungen freut sich LEILI darauf, auf dieser führenden internationalen Fachmesse Kunden, Partner und Besucher aus aller Welt zu treffen.

Die Frühjahrsausgabe der Canton Fair, Chinas größter und umfassendster Fachmesse, bietet Branchenexperten eine wertvolle Gelegenheit, die neuesten Trends zu erkunden, neue Kontakte zu knüpfen und innovative Produkte zu entdecken. Wir bei LEILI sind stolz, erneut Teil dieser dynamischen Plattform zu sein.

Besuchen Sie LEILI am Stand Nr. 19.2E35-36, 19.2F13-14

Wir heißen alle Besucher herzlich willkommen, uns an unseren Ständen Nr. 19.2E35-36 und 19.2F13-14 zu besuchen. Dort präsentieren wir unser gesamtes Portfolio an innovativen Motorprodukten und intelligenten Antriebssystemen. Von Präzisions-Mikromotoren bis hin zu integrierten Motion-Control-Lösungen finden die Produkte von LEILI breite Anwendung in intelligenten Haushaltsgeräten, medizinischen Geräten, der industriellen Automatisierung und Automobilsystemen.

Besucher haben die Möglichkeit:

- Entdecken Sie die Einführung neuer Produkte mit innovativen Funktionen und gesteigerter Effizienz.

- Erleben Sie Live-Demonstrationen unserer Motorlösungen im Einsatz.

- Besprechen Sie mit unserem professionellen Team individuelle Lösungen für Ihre Anwendungsanforderungen.

- Entdecken Sie LEILIs neueste Forschungs- und Entwicklungsergebnisse bei bürstenlosen Motoren, Schrittmotoren, Servosystemen und mehr.

Mit über zwei Jahrzehnten Erfahrung und einem starken Engagement für Innovation ist LEILI weiterhin führend bei der Bereitstellung zuverlässiger, energieeffizienter und intelligenter Motorlösungen für Kunden auf der ganzen Welt.

Was Sie am LEILI-Stand erwartet

An unserem Stand präsentieren wir Ihnen die Kerntechnologien und Produktvorteile von LEILI. Sie werden Folgendes sehen:

- Leistungsstarke BLDC-Motoren für ruhigen Betrieb und hohes Drehmoment

- Schrittmotoren und Getriebemotoren für präzise Positionierung und leisen Betrieb

- Fortschrittliche Servoantriebssysteme für optimale Steuerung in der industriellen Automatisierung

- Kundenspezifische Motorbaugruppen für spezifische Kundenanforderungen

Unsere Ingenieur- und Vertriebsteams sind vor Ort und bieten Ihnen umfassenden technischen Support und individuelle Beratung. Ob Sie ein Standardmodell oder eine vollständig maßgeschneiderte Lösung suchen – LEILI bietet Ihnen die Flexibilität und das Know-how, um Ihr individuelles Projekt zu unterstützen.

Lassen Sie uns vernetzen und gemeinsam Innovationen schaffen

Die Canton Fair ist mehr als eine Ausstellung – sie ist ein globaler Treffpunkt für Ideen, Technologien und Partnerschaften. Wir bei LEILI glauben an die Kraft der Zusammenarbeit, um intelligentere und nachhaltigere Bewegungslösungen zu entwickeln. Wir freuen uns darauf, unsere Vision mit Ihnen zu teilen und von Ihren Erkenntnissen zu lernen.

Markieren Sie Ihren Kalender:

📅 Datum: 15.–19. April 2025

📍 Veranstaltungsort: Canton Fair Complex, Yuejiang Zhong Road Nr. 382, Guangzhou

🧭 Stand: 19.2E35-36, 19.2F13-14

Willkommen an unserem Stand – gestalten wir gemeinsam die Zukunft der Bewegung!

Ein bürstenloser Gleichstrommotor (DC), auch Synchronmotor genannt, wird mit Gleichstrom anstelle eines mechanischen Kommutierungssystems angetrieben. Bürstenlose Gleichstrommotoren zeichnen sich durch einen hohen Wirkungsgrad und eine hohe Zuverlässigkeit aus, tragen zur Geräuschreduzierung bei und bieten dynamisches Ansprechverhalten, einen hohen Drehzahlbereich und eine lange Lebensdauer – wichtige Merkmale, die das Marktwachstum für bürstenlose Gleichstrommotoren vorantreiben sollen.

Musterexemplar dieses Forschungsberichts anfordern: https://www.coherentmarketinsights.com/insight/request-sample/1438

Der höhere Wirkungsgrad bürstenloser Gleichstrommotoren im Vergleich zu anderen Induktions- oder Magnetmotoren treibt das Wachstum des Marktes für bürstenlose Gleichstrommotoren voran. Bürstenlose Gleichstrommotoren sind effizienter als ihre bürstenbehafteten Gegenstücke, da sie einen geringeren mechanischen Verschleiß aufweisen und somit die Wartungskosten senken.

Bürstenlose Motoren arbeiten bei niedrigen Temperaturen, erfordern nur minimale Wartung, sind thermisch beständig und verhindern Funkenbildung. Dies wiederum hat die Nachfrage nach bürstenlosen Motoren gegenüber anderen Motorentypen erhöht. Die Integration sensorloser Steuerungen in bürstenlose Gleichstrommotoren erhöht die Haltbarkeit und Zuverlässigkeit des Produkts, reduziert mechanische Fehlausrichtungen und elektrische Verbindungen und reduziert Gewicht und Größe des Produkts. Die Nachfrage nach sensorlosen Steuerungen im Industriemaschinenbau ist aufgrund der kostengünstigen und robusten Motorantriebe deutlich gestiegen.

Bei den Endverbrauchern hielt das Segment der industriellen Automatisierungsgeräte aufgrund der steigenden Nachfrage nach Hybrid- und Elektrofahrzeugen den größten Marktanteil im Markt für bürstenlose Gleichstrommotoren. Laut der Internationalen Energieagentur wurden 2016 weltweit über 750.000 Elektroautos verkauft. Der Konsumgütersektor wächst aufgrund der steigenden Nachfrage nach Heizungs-, Lüftungs- und Klimaanlagen (HLK) rasant, was wiederum die Nachfrage nach bürstenlosen Gleichstrommotoren erhöht.

Der asiatisch-pazifische Raum hielt aufgrund der steigenden Produktion von Elektroautos und der steigenden Nachfrage nach Unterhaltungselektronik den größten Marktanteil bei bürstenlosen Gleichstrommotoren. Laut der Internationalen Energieagentur hatte China 2016 den größten Marktanteil im Markt für Elektroautos und machte über 40 % der weltweit verkauften Elektroautos aus.

Der nordamerikanische Markt dürfte aufgrund der steigenden Nachfrage nach hochentwickelten medizinischen Geräten das schnellste Wachstum verzeichnen. Ein Beispiel hierfür ist die Entwicklung von Beatmungsgeräten mit positivem Atemwegsdruck (PAP) zur Behandlung von Schlafapnoe. Dieses Gerät unterstützt Patienten beim Atmen und verfügt über einen bürstenlosen Gleichstrommotor zum Antrieb des Gebläses.

Zu den wichtigsten Akteuren im Markt für bürstenlose Gleichstrommotoren zählen Johnson Electric, Ametek, MinebeaMitsumi Inc., Allied Motion Technologies Inc., Maxon Motor AG, Emerson Electric Corporation, ABB, Nidec Corporation und ARC Systems.

Weitere Informationen: https://www.coherentmarketinsights.com/ongoing-insight/brushless-dc-motors-market-1438

Ein weiteres Jahr mit herrlichen Blüten im Frühling und dichten Früchten im Herbst – lasst uns voranschreiten und ein neues Kapitel aufschlagen. Am 26. November 2024 fand bei Motor Technology die feierliche Unterzeichnung der Kooperationsvereinbarung „Forschung und Entwicklung eines sechsphasigen bürstenlosen Motors und Controllers mit Drehmomentrückführung“ zwischen Changzhou Leili Motor Technology Co., Ltd., einer Tochtergesellschaft von Jiangsu Leili, und der Southeast University statt. An der Veranstaltung nahmen Liu Xiaoyu, Vorsitzender der Wissenschafts- und Technologievereinigung des Bezirks Changzhou Xinbei und Mitglied der Parteigruppe des Bezirksbüros für Wissenschaft und Technologie, Huang Yunkai, Mitglied des Parteikomitees und stellvertretender Dekan der Fakultät für Elektrotechnik der Southeast University, und Jiang Zheng, stellvertretender Direktor der Longhutang-Straße des Bezirks, teil.

Bei der Feier begrüßte Su Da, Generaldirektor von Engine Technology, die Besucher und dankte ihnen. Er erklärte, die Unterzeichnung dieser Forschungskooperationsvereinbarung zwischen Industrie und Universität sei ein Meilenstein in der über zehnjährigen Zusammenarbeit beider Seiten und werde die Zusammenarbeit weiter stärken. Engine Technology werde weiterhin den Grundsätzen der offenen Zusammenarbeit und des gegenseitigen Nutzens folgen und gemeinsam mit der Southeast University neue Lösungen und Modelle in den Bereichen Talentförderung, wissenschaftliche Forschung und Umsetzung von Errungenschaften erarbeiten und gemeinsam die Entwicklung innovativer Bereiche vorantreiben.

Huang Yunkai, Vizepräsident der Fakultät für Elektrotechnik der Southeast University, stellte das Kooperationsprojekt und die aktuelle Forschungsausrichtung der Universität vor und führte ausführliche Gespräche mit Herrn Su Da und dem technischen Team. Liu Xiaoyu, Präsident der Bezirksvereinigung für Wissenschaft und Technologie, lobte die Zusammenarbeit zwischen der Fakultät für Elektrotechnik und der Southeast University. Er betonte die politische Unterstützung und Beratung durch die Regierung und äußerte die Hoffnung, dass die drei Parteien – die Fakultät, der Bezirk und das Unternehmen – zusammenarbeiten und technologische Innovationen auf ein höheres Niveau bringen werden. Nach der Zeremonie führte Herr Su eine Delegation von Gästen durch die Ausstellungshalle des Unternehmens, wo er nacheinander die ausgereiften und herausragenden Produkte des Unternehmens vorstellte und über zukünftige Entwicklungspläne sprach. Liu Xiaoyu, Präsident der Bezirksvereinigung für Wissenschaft und Technologie, lobte die Zusammenarbeit zwischen der Hochschule für Elektrotechnik und der Southeast University. Er betonte, dass die Regierung politische Unterstützung und Beratung bieten werde, und äußerte seine Hoffnung, dass die drei Parteien – Hochschule, Bezirk und Unternehmen – zusammenarbeiten und technologische Innovationen auf ein höheres Niveau bringen werden. Nach der Zeremonie führte Herr Su eine Delegation von Gästen durch die Ausstellungshalle des Unternehmens, wo er nacheinander die ausgereiften und herausragenden Produkte des Unternehmens vorstellte und über zukünftige Entwicklungspläne sprach.

Wir sind überzeugt, dass durch die enge Zusammenarbeit und die gemeinsamen Anstrengungen zwischen Hochschulen und Unternehmen die operativen Anforderungen des intelligenten Fahrens im neuen Energiemarkt schnell erfüllt und die Entwicklung einer neuen Produktivitätsstufe gefördert werden kann. Gleichzeitig werden beide Seiten aktiv neue Modelle der engen Integration von Industrie, Wissenschaft und Forschung erproben. Ziel ist es, Ressourcen zu teilen und sich durch die Förderung hochqualifizierter innovativer Talente und den Aufbau hochrangiger wissenschaftlicher Forschungsplattformen gegenseitige Vorteile zu sichern. Dadurch werden die Wettbewerbsfähigkeit und der gesellschaftliche Einfluss von Unternehmen gestärkt.

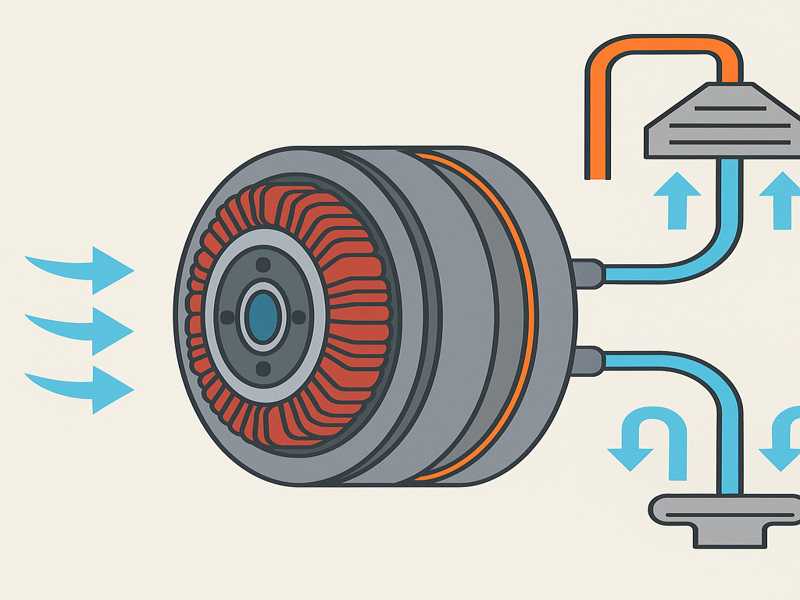

Da die Nachfrage nach kompakten, hocheffizienten Elektroantrieben – insbesondere in Elektrofahrzeugen, der Luft- und Raumfahrt, der Robotik und der Elektromobilität – weiter steigt, gewinnen Axialflussmotoren (AFM) aufgrund ihrer überlegenen Leistungs- und Drehmomentdichte zunehmend an Bedeutung. Mit der hohen Leistung geht jedoch auch die Herausforderung der Wärmeableitung einher. Die Kühlung wird zu einem entscheidenden Faktor für die Aufrechterhaltung von Leistung, Zuverlässigkeit und Langlebigkeit.

Warum die Kühlung bei Axialflussmotoren so wichtig ist

Im Gegensatz zu Radialflussmotoren haben AFMs eine flache, scheibenartige Struktur mit einem kürzeren Weg für den magnetischen Fluss und einem höheren Verhältnis von Oberfläche zu Volumen. Dies macht sie thermisch vorteilhaft, aber auch anfällig für lokale Erwärmung – insbesondere bei Anwendungen mit hohen Drehzahlen oder hohem Drehmoment.

Wichtige thermische Aspekte sind:

- Überhitzung von Wicklungen und Permanentmagneten

- Wirkungsgrad sinkt durch Widerstandsanstieg

- Verschlechterung der Isolierung oder der Materialien

- Verkürzung der Lebensdauer oder thermisches Durchgehen

Wärmequellen in Axialflussmotoren

| Quelle | Beschreibung |

| Kupferverluste (I²R) | Widerstandserwärmung in den Statorwicklungen |

| Eisenverluste (Kernverluste) | Hysterese- und Wirbelströme in magnetischen Kernen |

| Wirbelströme in Magneten | Besonders bei hohen Schaltfrequenzen |

| Reibungs- und mechanische Verluste | Lagerverluste und Luftwiderstand, jedoch im Design minimal |

Daher ist das richtige Kühlsystem nicht nur eine unterstützende Funktion – es ist entscheidend für die volle Leistung von Axialflussmotoren.

Luftkühlung: Einfachheit und Kosteneffizienz

Funktionsweise

Die Luftkühlung nutzt natürliche oder erzwungene Konvektion (Lüfter oder Luftkanäle), um die Wärme von den Stator- und Rotoroberflächen abzuleiten.

Natürliche Luftkühlung: Passive Ableitung durch Umgebungsluftstrom.

Forcierte Luftkühlung: Gebläse oder Axiallüfter pumpen Luft durch Motorkanäle oder über Lamellen.

| Vorteile | Nachteile |

| √ Einfaches Design | × Begrenzte Wärmekapazität (~1–3 W/cm²) |

| √ Geringere Kosten | × Weniger effektiv in kompakten, geschlossenen Räumen |

| √ Kein Kühlmittelwartungsaufwand | × Empfindlich gegenüber Umgebungstemperatur |

| √ Leichtgewicht |

Beste Anwendungsfälle

- Anwendungen mit geringer bis mittlerer Leistungsdichte

- E-Bikes, Roller, kleine Drohnen

- Umgebungen mit guter Luftzirkulation

Luftkühlungsleistungstabelle

| Parameter | Typischer Wert |

| Maximale Dauerleistung | < 10–15 kW |

| Wärmeflusskapazität | 1–3 W/cm² |

| Temperaturbereich | 30–90 °C |

| Gewichtsnachteil | Minimal |

| Wartungsaufwand | Gering |

Flüssigkeitskühlung: Leistungsstarkes Wärmemanagement

Funktionsweise

Bei der Flüssigkeitskühlung zirkuliert eine Flüssigkeit – typischerweise Wasser, Glykol oder ein Dielektrikum – durch Kanäle, die im Stator und manchmal auch im Rotor eingebettet sind. Die Flüssigkeit absorbiert Wärme und überträgt sie an einen Wärmetauscher oder Kühler.

Es gibt verschiedene Konfigurationen:

- Statormantelkühlung: Flüssigkeitskanäle um den äußeren Stator

- Eingebettete Kanalkühlung: Direkter Flüssigkeitskontakt mit Kupferwicklungen oder -kern

- Immersionskühlung: Eintauchen des Motors in dielektrische Flüssigkeit

| Vorteile | Nachteile |

| √ Hohe Kühlleistung (10–100 W/cm²) | × Erhöhte Systemkomplexität und Kosten |

| √ Kompaktes und modulares Design | × Leckagerisiko |

| √ Stabiler Betrieb bei hoher Einschaltdauer | × Erfordert Kühlmittelpumpen und Kühler |

Beste Anwendungsfälle

- Hochleistungs-Elektrofahrzeuge

- Luft- und Raumfahrt

- Hochgeschwindigkeits-Industrierobotik

Flüssigkeitskühlungsleistung

| Parameter | Typischer Wert |

| Maximale Dauerleistung | Bis zu 300 kW |

| Wärmeflusskapazität | 10–100 W/cm² |

| Temperaturbereich | 30–130 °C |

| Gewichtsnachteil | Mittel |

| Wartungsaufwand | Mittel bis hoch |

Fortschrittliche Kühltechnologien: Über herkömmliche Systeme hinaus

Mit der Weiterentwicklung von Axialflussmotoren steigen auch ihre Kühlanforderungen. Nachfolgend finden Sie Kühltechniken der nächsten Generation, die in Prototypen und der modernen Fertigung erforscht oder eingesetzt werden:

Heatpipes und Dampfkammern

Diese nutzen Phasenwechselflüssigkeiten, um Wärme schnell vom Stator zu einem Kühlkörper zu transportieren.

- Passives System, keine Pumpe erforderlich

- Hervorragend geeignet für lokale Hotspots

- Einsatz in der Luft- und Raumfahrt und in Mikromotorsystemen

Dielektrische Immersionskühlung

Anstelle von zirkulierendem Wasser oder Glykol ist der Motor vollständig in eine nichtleitende dielektrische Flüssigkeit (wie 3M Novec oder Mineralöl) eingetaucht.

- Direktkontaktkühlung von Stator und Rotor

- Keine Kurzschlussgefahr

- Hohe thermische Leistung

Phasenwechselmaterialien (PCM)

PCM absorbieren während des Phasenübergangs (fest zu flüssig) große Wärmemengen und ermöglichen so eine thermische Pufferung bei kurzen, hochbelasteten Phasen.

- Ideal für intermittierende Arbeitszyklen

- Häufig in der Verteidigung und Luft- und Raumfahrt

Integrierte Kühlstrukturen

Additive Fertigung (3D-Druck) ermöglicht interne Kühlkanäle in Statorblechen oder Gehäusen und verbessert so die Wärmeübertragung ohne herkömmliche Rohrleitungen.

Vergleichende Übersicht: Kühlmethoden für Axialflussmotoren

| Kühlart | Wärmeabfuhrleistung | Komplexität | Kosten | Zuverlässigkeit | Am besten geeignet für |

| Luft (natürlich) | Niedrig (1–2 W/cm²) | Sehr gering | Gering | Hoch | Motoren mit niedriger Leistung, offene Systeme |

| Luft (gezwungen) | Mittel (2–5) | Gering | Gering | Hoch | Verbrauchere-Mobilität, langsamdrehende Ventilatoren |

| Flüssigkeitsmantel | Hoch (10–50) | Mittel | Mittel | Hoch | Elektrofahrzeuge, Robotik, kompakte Hochleistungsmotoren |

| Direkte Flüssigkeitseinbettung | Sehr hoch (bis zu 100) | Hoch | Hoch | Mittel | Luft- und Raumfahrt, Motorsport, Robotik |

| Dielektrische Immersion | Sehr hoch | Hoch | Hoch | Mittel | Abgedichtete Hochleistungsanwendungen |

| Dampfkammersysteme/Wärmerohre | Mittel-hoch | Mittel | Mittel | Mittel | Luft- und Raumfahrt, Drohnen, eingeschränkte Kühlung |

| Phasenwechselmaterialien (PCM) | Niedrig (gepuffert) | Mittel | Mittel | Niedrig | Systeme mit Kurzzeit- oder Stoßbetrieb |

Designüberlegungen aus Herstellersicht

Bei der Konstruktion und Fertigung von Axialflussmotoren muss die Wahl der Kühlmethode bereits in der Entwicklungsphase berücksichtigt werden. Wir konzentrieren uns auf folgende Faktoren:

Kern- und Wicklungsdesign

Kompakte Stator- und Rotorbaugruppen erfordern optimierte Kupferfüllfaktoren und Blechpakete, die den Luftstrom oder den Kühlmittelkontakt erleichtern.

Für die Flüssigkeitskühlung müssen Nuten oder eingebettete Kanäle präzise bearbeitet oder gegossen werden.

Gehäuse und Ummantelung

Je nach Kühlsystem müssen Pumpen, Anschlüsse oder Lamellen untergebracht werden.

Druckguss oder CNC-Bearbeitung ermöglichen die Gestaltung optimierter externer Kühlkörper.

Materialauswahl

Wärmeleitfähigkeit, Korrosionsbeständigkeit und dielektrische Eigenschaften sind entscheidend.

Verwendung von Aluminiumlegierungen, Hochleistungspolymeren und Beschichtungen.

Sicherheit und Prüfung

Dichtheitsprüfungen, Temperaturwechselprüfungen und redundante Dichtungen sind für die Flüssigkeitskühlung obligatorisch.

Dielektrische Immersionssysteme erfordern eine vollständige Prüfung der elektrischen Isolierung.

Als kundenspezifischer Hersteller bieten wir:

- Kundenspezifische Stator- und Rotorblechpakete, optimiert für die Kühlung

- Geformte oder bearbeitete Gehäuse mit eingebetteten Kanälen

- Umfassende thermische Analyse und Kühlsimulationen während der Konstruktionsphase

Anwendungen und Fallstudien aus der Praxis

EV-Traktionsmotor mit Flüssigkeitskühlung

- Motorleistung: 150 kW

- Kühlung: Eingebetteter Flüssigkeitsmantel

- Ergebnis: Bei Dauerbelastung unter 85 °C gehalten, 30 % kleineres Volumen als vergleichbare Radialmotoren

Drohnen-Antriebsmotor mit Druckluft

- Motorleistung: 5 kW

- Kühlung: In die Rotornabe integrierter Axiallüfter

- Ergebnis: Leichtes, vereinfachtes System unter 4 kg, konstante Leistung bei geringem Luftstrom

Industrierobotergelenk mit Immersionskühlung

- Motorleistung: 20 kW

- Kühlung: Fluorinert-basierte dielektrische Immersion

- Ergebnis: 40 % höhere Einschaltdauer; lokale Spitzentemperatur um 18 °C reduziert

Die Zukunft der Axialflussmotorkühlung

Mit der zunehmenden Elektrifizierung in allen Branchen wird der Bedarf an intelligenterer und besser integrierter Kühlung weiter steigen. Zu den Trends zählen:

- Digitale Zwillingssimulationen zur thermischen Optimierung

- Nanobeschichtungen zur Reduzierung des Oberflächenwiderstands gegen Wärmeübertragung

- KI-gesteuerte Flüssigkeitspumpen, die den Durchfluss lastabhängig modulieren

- Kompakte Mehrphasenpumpen und Mini-Wärmetauscher für eingebettete Systeme

Die Branche entwickelt sich hin zu Kühlung als System, bei dem Motorsteuerung, Sensorrückmeldung und dynamische Lastüberwachung die Leistung in Echtzeit optimieren.

Fazit

Kühlung ist nicht nur ein Zubehör für Axialflussmotoren – sie ermöglicht Leistung, Zuverlässigkeit und Lebensdauer. Ob einfache Luftkonvektion oder hochmoderne dielektrische Immersion – die Wahl der richtigen Kühllösung erfordert ein ausgewogenes Verhältnis zwischen Leistung, Kosten, Komplexität und Integrationsmöglichkeit.

Als Hersteller liefern wir Axialflussmotoren und Motorkerne mit optimaler Wärmeleistung. Vom Prototyping bis zur Produktion arbeitet unser Team eng mit Ihnen zusammen, um die optimale Kühlmethode für Ihre Anwendung zu implementieren.

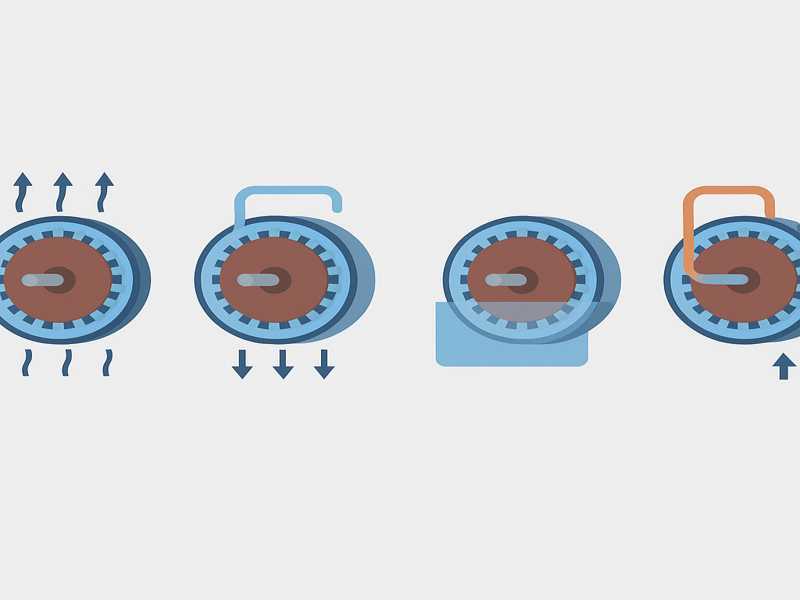

Bei Elektromotoren spielt die Konstruktionsarchitektur eine entscheidende Rolle für Leistung, Effizienz und Anwendungstauglichkeit. Zwei Hauptkategorien haben dabei besondere Aufmerksamkeit erlangt: Axialflussmotoren und Radialflussmotoren.

Diese Motoren unterscheiden sich in der Art und Weise, wie der magnetische Fluss durch Stator und Rotor fließt. Dies führt zu einzigartigen Eigenschaften, die Ingenieure bei der Auswahl eines Motors für einen bestimmten Anwendungsfall berücksichtigen müssen.

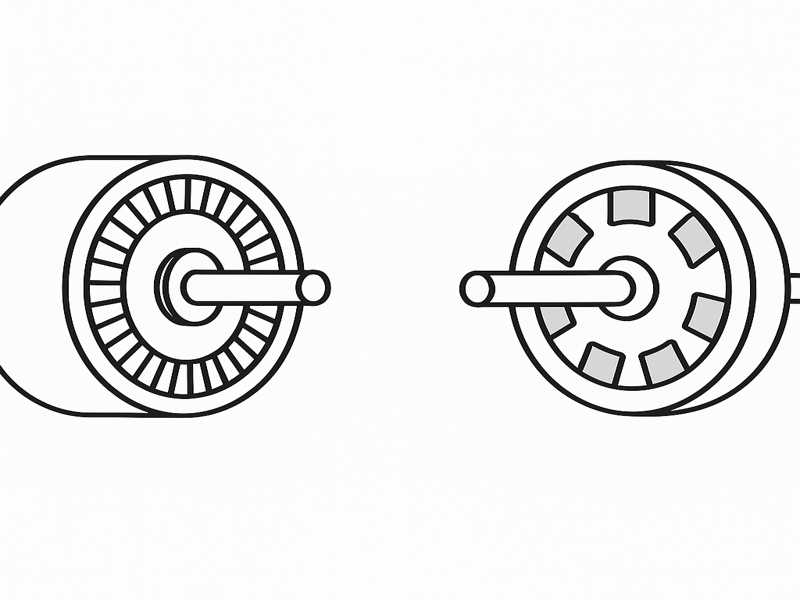

Was ist ein Radialflussmotor?

Ein Radialflussmotor (RFM) ist die traditionelle und am weitesten verbreitete Elektromotorarchitektur. Bei dieser Bauweise fließt der magnetische Fluss radial – vom Zentrum nach außen (oder umgekehrt) – senkrecht zur Rotationsachse. Der Stator umgibt den Rotor, der sich auf einer zentralen Welle dreht.

Schlüsselkomponenten

- Rotor: Zylindrisch und im Stator angeordnet

- Stator: Beherbergt die Wicklungen und umschließt den Rotor

- Flussrichtung: Radial (von der Mitte zum Rand oder umgekehrt)

Typische Anwendungen

- Elektrofahrzeuge (EVs)

- Haushaltsgeräte

- Pumpen und Kompressoren

- Industrielle Automatisierung

Was ist ein Axialflussmotor?

Ein Axialflussmotor (AFM), auch Scheibenläufermotor genannt, weist eine andere Geometrie auf. In dieser Konfiguration fließt der magnetische Fluss parallel zur Rotationsachse – von einer Seite des Motors zur anderen. Rotor und Stator sind gegenüberliegend und nicht konzentrisch angeordnet.

Schlüsselkomponenten

- Rotor: Flache, scheibenförmige Form, zwischen oder neben den Statorscheiben angeordnet.

- Stator: Ebenfalls scheibenförmig, oft beidseitig des Rotors angeordnet.

- Flussrichtung: Axial (parallel zur Welle).

Typische Anwendungen

- Antriebssysteme für die Luft- und Raumfahrt

- E-Mobilität (E-Bikes, Roller)

- Robotik und Drohnen

- Kompakte Industrieantriebe

Designvergleich

| Merkmal | Axialflussmotor | Radialflussmotor |

| Flussrichtung | Axial (parallel zur Welle) | Radial (senkrecht zur Welle) |

| Form | Scheiben- oder Pancake-Form | Zylindrisch |

| Leistungsdichte | Höher (bis zu 30 % mehr) | Mittel |

| Drehmomentdichte | Hoch durch großen Rotordurchmesser | Geringer als beim AFM |

| Kühlwirkungsgrad | Besser (kürzerer thermischer Weg) | Standard |

| Größeneffizienz | Kompakt und flach | Längere axiale Bauform |

| Fertigungskomplexität | Höher (Präzisionsmontage erforderlich) | Einfacher herzustellen |

| Kosten | Allgemein höher | Allgemein niedriger |

| Serienreife | Neue Technologie | Hoch entwickelt |

| Am besten geeignet für | Platzbeschränkte Systeme mit hohem Drehmoment | Allzweck- und Industrieeinsatz |

Leistungskennzahlen: Drehmoment, Leistung und Effizienz

Drehmoment

Axialflussmotoren liefern aufgrund ihres größeren effektiven Rotordurchmessers typischerweise ein höheres Drehmoment pro Volumeneinheit als Radialflussmotoren. Dies ist besonders bei Direktantrieben von Vorteil.

Beispiele:

- Ein Hochleistungs-Axialflussmotor kann 15 Nm/kg liefern.

- Ein vergleichbarer Radialflussmotor liefert etwa 10–12 Nm/kg.

Leistungsdichte

Die flache Geometrie von Axialflussmotoren ermöglicht eine um bis zu 30–50 % höhere Leistungsdichte, was für Anwendungen wie Drohnen, E-Motorräder oder Flugzeugantriebe von entscheidender Bedeutung ist.

Effizienz

Axialflussmotoren können Wirkungsgrade von 96 % oder mehr erreichen, insbesondere in optimierten Ausführungen mit niedriger Drehzahl und hohem Drehmoment. Radialflussmotoren erreichen typischerweise einen maximalen Wirkungsgrad von 92–94 %, wobei moderne Designs mit Permanentmagneten aufholen.

Wärmemanagement und Kühlung

Wärmemanagement ist ein wichtiger Aspekt bei der Motorkonstruktion. Axialflussmotoren haben einen von Natur aus kürzeren Wärmeweg, wodurch die in den Wicklungen erzeugte Wärme effektiver abgeleitet werden kann, insbesondere bei Verwendung von Doppelstatoren. Dies ermöglicht:

- Höhere Dauerleistung

- Bessere Integration mit Wasser- oder Ölkühlungssystemen

Radialflussmotoren lassen sich aufgrund ihres zylindrischen Gehäuses jedoch leichter mit Luftstromkonstruktionen kühlen und eignen sich daher besser für die Lüfterkühlung im industriellen Umfeld.

Auswahlkriterien für Ingenieure

Berücksichtigen Sie bei der Wahl zwischen Axial- und Radialflussmotoren:

| Kriterium | Empfohlene Wahl |

| Hohes Drehmoment auf engem Raum | Axialflussmotor (AFM) |

| Kostenempfindliche Massenproduktion | Radialflussmotor (RFM) |

| Bewährte Technologie & Lieferkette | RFM |

| Innovatives Design oder gewichtsrelevant | AFM |

| Einfache Integration in Standardsysteme | RFM |

Ein leistungsstarkes Elektromotorrad benötigt einen Motor mit einem Gewicht von weniger als 10 kg und einem Drehmoment von über 200 Nm in kompakter Bauweise. Ein Axialflussmotor wäre aufgrund seines guten Drehmoment-Gewichts-Verhältnisses ideal. Im Gegensatz dazu könnte für ein industrielles Förderband, bei dem Kosten und Betriebszeit entscheidend sind, ein Radialfluss-Induktionsmotor die richtige Wahl sein.

Herstellung und Skalierbarkeit

Axialflussmotoren bieten zwar viele technische Vorteile, sind aber in der Herstellung komplexer:

- Die Ausrichtung der Rotor- und Statorflächen muss präzise erfolgen.

- Luftspalte müssen streng kontrolliert werden.

- Die Magnetpositionierung ist noch kritischer.

Radialflussmotoren profitieren von jahrzehntelanger Fertigungserfahrung, was zu Folgendem führt:

- Niedrigere Produktionskosten

- Hohe Zuverlässigkeit

- Einfachere Lieferkettenintegration

Hersteller, die schnell skalieren möchten, bevorzugen möglicherweise zunächst RFMs, während AFMs besser für Premium-, platzbeschränkte oder Hochleistungsanwendungen geeignet sind.

Produktionsperspektive: Unser Angebot

Als Hersteller sind wir auf Radial- und Axialflussmotorkerne spezialisiert. Unsere fortschrittlichen Stanz- und Laminiertechnologien ermöglichen präzise Kernbaugruppen für:

- Axialflussmotoren mit Doppelrotor- oder Doppelstator-Topologie gewährleisten eine hohe Drehmomentdichte.

- Radialflussmotoren für Elektrofahrzeug-Antriebs-, Industrie- und Servoanwendungen bieten ein ausgewogenes Verhältnis zwischen Leistung und Kosten.

Wir verwenden hochwertiges Elektroband (0,2–0,35 mm Blechdicke), automatisierte Statorwicklungen und kundenspezifische Magnetintegration für optimale Leistung.

Konstruktive Vor- und Nachteile

Vorteile von Axialflussmotoren

- Hohe Drehmomentdichte für kompakte Anwendungen

- Geringeres Gewicht und kürzere Länge

- Hervorragende Wärmeableitung

- Ideal für Radnaben- oder Radnabenanwendungen in Elektrofahrzeugen und Drohnen

Einschränkungen

- Anspruchsvollere Herstellung

- Höhere Stückkosten bei kleinen Stückzahlen

- Weniger Lieferanten und Partner

Vorteile von Radialflussmotoren

- Bewährte Technologie mit breiter Lieferantenbasis

- Kostengünstig und skalierbar

- Einfacher zu warten und auszutauschen

Einschränkungen

- Geringere Drehmomentdichte pro Volumeneinheit

- Weniger kompakt in axialer Richtung

Anwendungen nach Branchen

| Industrie | Bevorzugter Motortyp | Begründung |

| Elektrofahrzeuge | Radial (Mainstream) / Axial (Premium) | Radial wegen Kosten; axial für Leistung, z. B. Radnabenmotoren |

| Luft- und Raumfahrt | Axial | Leicht, kompakt, hohes Drehmoment |

| Industrieautomation | Radial | Bewährte Zuverlässigkeit, leichtere Integration |

| Robotik/Drohnen | Axial | Gewichtseinsparung und kompakte Bauweise |

| E-Bikes/Tretroller | Axial | Kompakte Bauform, hohes Drehmoment bei niedriger Drehzahl |

| Pumpen/Ventilatoren | Radial | Standard-Zylinderform ist gut geeignet |

Anwendungsfälle aus der Praxis

Beispiel Axialfluss: YASA Motors

YASA, ein britisches Unternehmen, hat Axialflussmotoren entwickelt, die in Hochleistungssportwagen wie dem Koenigsegg Regera und dem Ferrari SF90 zum Einsatz kommen. Diese Motoren sind ultradünn, leicht und hocheffizient und bieten Drehmomentdichten von über 20 Nm/kg.

Beispiel Radialfluss: Tesla Model 3

Das Tesla Model 3 verwendet Radialfluss-Permanentmagnetmotoren, die für die Massenproduktion optimiert sind und ein ausgewogenes Verhältnis zwischen Effizienz und Kosten bieten. Die Architektur ist bewährt und lässt sich nahtlos in herkömmliche Kühl- und Steuerungssysteme integrieren.

Mit der Weiterentwicklung der Elektromobilitätsbranche werden Axialflussmotoren voraussichtlich eine größere Rolle in Anwendungen spielen, bei denen Platz- und Gewichtsbeschränkungen dominieren, darunter:

- eVTOL-Flugzeuge

- Kompakte Elektrofahrzeuge

- Hochgeschwindigkeitsrobotik

Radialflussmotoren werden aufgrund ihrer geringen Kosten, Einfachheit und Verfügbarkeit jedoch weiterhin der Standard in industriellen Anwendungen bleiben. Wichtige Akteure entwickeln zudem Hybridkonzepte, die die Vorteile beider Architekturen vereinen.

Zu den Innovationen gehören:

- Festkörperstatoren

- 3D-gedruckte Motorteile

- Hochentwickelte Verbundwerkstoffe zur Gewichtsreduzierung

- Modulare Axialflussplattformen für einfache Integration

Sowohl Axialfluss- als auch Radialflussmotoren haben ihren Platz im wachsenden Universum der Elektromotoranwendungen.

- Wählen Sie Axialfluss, wenn Platz, Gewicht und Drehmomentdichte entscheidend sind.

- Entscheiden Sie sich für Radialfluss, wenn Kosten, Verfügbarkeit und Zuverlässigkeit im Vordergrund stehen.

Als Hersteller entwickeln wir in beiden Bereichen kontinuierlich Innovationen und bieten maßgeschneiderte Motorlösungen für Kunden aus der Automobil-, Luft- und Raumfahrt-, Robotik- und Industrieautomation. Ob Sie die nächste Generation von Elektroautos oder kompakte Automatisierungssysteme bauen – die Wahl der richtigen Motorarchitektur ist der erste Schritt zu Leistung und Erfolg.

Jiangsu Leili, ein weltweit führender Anbieter energieeffizienter Antriebslösungen, präsentierte seine hochmodernen Motorenprodukte erfolgreich auf der Vietnam International Exhibition and Seminar on Environmental Technology and Equipment 2025 in Ho-Chi-Minh-Stadt. Am Stand Nr. D36 präsentierte Leili eine Reihe fortschrittlicher, umweltbewusster Motorentechnologien, die die wachsende Nachfrage nach nachhaltigen industriellen und gewerblichen Anwendungen erfüllen.

Energieeffiziente Motorinnovationen im Fokus

Auf der Messe präsentierte Leili drei Flaggschiff-Motorenserien, die sein Engagement für Energieeinsparung, kompaktes Design und hohe Effizienz widerspiegeln:

Permanentmagnet-Synchronmotor (PMSM)

Die PMSM-Reihe von Leili umfasst hocheffiziente Motoren mit Seltenerdmagneten und bietet:

- Geringerer Energieverbrauch

- Höhere Drehmomentdichte

- Präzise Drehzahlregelung

Diese Motoren eignen sich ideal für HLK-Systeme, Industriepumpen und energiesparende Automatisierungsgeräte.

Axialflussmotor

Die Axialflussmotoren von Leili sind für ihr ultradünnes Profil und ihr hohes Drehmoment-Gewichts-Verhältnis bekannt und haben für folgende Anwendungen Aufsehen erregt:

- Kompaktes Design für Installationen mit begrenztem Platzangebot

- Hervorragende Kühlung und Effizienz

- Anwendungen in Elektromobilität, Robotik und erneuerbaren Energiesystemen

EC-Lüfter (elektronisch kommutierte Lüfter)

Die EC-Lüfter von Leili kombinieren bürstenlose Gleichstrommotoren mit integrierter Elektronik und bieten:

- Hohe Energieeffizienz und leiser Betrieb

- Intelligente Drehzahlregelung

- Längere Lebensdauer

Diese Ventilatoren finden breite Anwendung in Lüftungs-, Kälte- und Luftreinigungssystemen.

Grüner Strom für eine grünere Zukunft

Während die globale Industrie auf kohlenstoffarme und umweltfreundliche Lösungen umstellt, entwickelt Leili weiterhin Innovationen in den Bereichen Bewegungssteuerung und Energiespartechnologien. Die Teilnahme des Unternehmens an dieser Umweltmesse in Vietnam bekräftigt sein Engagement für intelligente, nachhaltige Motorprodukte, die globalen Umweltstandards entsprechen.

Im Bereich der Elektromotoren werden häufig zwei Typen diskutiert: der bürstenbehaftete Permanentmagnet-Gleichstrommotor (PMDC) und der Reihenschlussmotor. Beide Motoren bieten unterschiedliche Vorteile und eignen sich je nach Leistungsanforderungen und Konstruktionsparametern für unterschiedliche Anwendungen.

Dieser Artikel untersucht die wichtigsten Unterschiede zwischen diesen beiden Motortypen und bietet einen umfassenden Überblick über ihre Eigenschaften, Vorteile, Nachteile und Anwendungen. Wir vergleichen die Motoren außerdem anhand wichtiger Parameter wie Wirkungsgrad, Drehzahlregelung, Leistungsabgabe und Wartungsaufwand.

Einführung

Der bürstenbehaftete Permanentmagnet-Gleichstrommotor (PMDC) und der Reihenschlusserregermotor sind beides Gleichstrommotoren, die in verschiedenen Anwendungen eingesetzt werden, von Automobilsystemen bis hin zu Industriemaschinen. Obwohl beide Motoren nach dem gleichen Grundprinzip der elektromagnetischen Induktion arbeiten, unterscheiden sich Konstruktion, Steuerungsmechanismen und Betriebseigenschaften erheblich.

Konstruktion und Funktionsweise

Gleichstrommotor mit Permanentmagneten und Bürsten (PMDC)

Der PMDC-Motor ist eine der einfachsten Gleichstrommotoren. Er besteht aus Bürsten, einem Kommutator, einem Rotor und einem Stator. Der Stator enthält Permanentmagnete, die ein konstantes Magnetfeld erzeugen, während die Wicklungen des Rotors mit Gleichstrom versorgt werden. Die Bürsten versorgen die Rotorwicklungen mit Strom, und der Kommutator kehrt die Stromflussrichtung um, um eine kontinuierliche Drehung zu gewährleisten.

Funktionsprinzip: Beim Anlegen einer Gleichspannung entsteht ein Magnetfeld, da Strom durch die Rotorwicklungen fließt. Der Rotor dreht sich aufgrund des Drehmoments, das durch die Wechselwirkung des Magnetfelds entsteht.

Erregermotor der Serie

Der Reihenerregermotor hingegen nutzt sowohl die Feldwicklungen als auch die Ankerwicklung in Reihe. Der Feldstrom schwankt bei diesem Motortyp je nach Last, anstatt konstant zu bleiben. Diese Konfiguration ermöglicht dem Motor ein höheres Drehmoment bei niedrigeren Drehzahlen und eignet sich daher für Anwendungen, die ein hohes Anlaufdrehmoment erfordern.

Funktionsprinzip: Bei einem Reihenschlussmotor fließt der Strom, der durch den Anker fließt, auch durch die Feldwicklungen. Mit zunehmender Last steigt der Strom, wodurch das Magnetfeld verstärkt wird, was wiederum das Drehmoment erhöht.

Leistungsmerkmale

Die Leistung eines Motors hängt weitgehend von seiner Konstruktion ab. Der bürstenbehaftete PMDC-Motor und der Reihenerregermotor weisen unterschiedliche Leistungsmerkmale auf, die sie ideal für bestimmte Anwendungen machen.

| Merkmal | Bürstenbehafteter PMDC-Motor | Reihenschlussmotor |

| Anlaufmoment | Moderat, abhängig von der Stärke des Permanentmagneten. | Hohes Anlaufmoment durch Reihenschluss der Erregerwicklung. |

| Drehzahlregelung | Kann leicht mit einem variablen Widerstand geregelt werden. | Drehzahl variiert mit der Last; schwerer zu regeln. |

| Wirkungsgrad | Hoher Wirkungsgrad durch Permanentmagnete. | Wirkungsgrad sinkt bei hoher Last. |

| Drehzahlsteuerung | Sanfte Steuerung durch Spannungsvariation. | Weniger präzise Steuerung der Drehzahl. |

| Wartung | Bürsten müssen gewartet werden, unterliegen Verschleiß. | Weniger bewegliche Teile, geringerer Wartungsaufwand. |

Anlaufdrehmoment- und Drehzahlregelung

PMDC-Motor: Einer der Hauptvorteile des PMDC-Motors ist seine Fähigkeit, eine gute Drehzahlregelung bei Anwendungen zu ermöglichen, die relativ konstante Drehzahlen erfordern. Er bietet jedoch kein so hohes Anlaufdrehmoment wie der Reihenschlussmotor. Er arbeitet mit relativ konstanter Drehzahl, selbst bei schwankender Last, da die Permanentmagnete im Stator ein konstantes Magnetfeld aufrechterhalten.

Reihenerregermotor: Aufgrund seines hohen Anlaufdrehmoments eignet sich der Reihenerregermotor gut für Hochleistungsanwendungen wie Winden oder Fahrmotoren in Elektroautos. Allerdings ist die Drehzahlregelung bei einem Reihenerregermotor weniger präzise. Dies stellt eine Einschränkung bei Anwendungen dar, bei denen eine konstante Drehzahl entscheidend ist.

Effizienz

PMDC-Motor: Der PMDC-Motor ist für seinen hohen Wirkungsgrad bekannt, da er Permanentmagnete verwendet, die keine externe Erregung benötigen. Dadurch eignen sich PMDC-Motoren ideal für Anwendungen, die geringen Wartungsaufwand und hohe Effizienz erfordern, wie beispielsweise in Elektrowerkzeugen und Kleingeräten.

Reihenerregermotor: Der Wirkungsgrad von Reihenerregermotoren kann insbesondere bei geringer Belastung niedriger sein als der von PMDC-Motoren. Mit abnehmender Belastung sinkt der Wirkungsgrad des Motors, und ein höherer Stromfluss durch die Wicklungen verursacht zusätzliche Leistungsverluste.

Anwendungen

Gleichstrommotor mit Permanentmagneten und Bürsten (PMDC)

PMDC-Motoren werden häufig in kleinen, tragbaren oder stromsparenden Anwendungen eingesetzt. Dank ihres unkomplizierten Designs sind sie für viele Branchen erschwinglich. Zu den gängigen Einsatzgebieten gehören:

- Elektrofahrzeuge (EVs) und Motorroller: PMDC-Motoren werden in Elektrofahrzeugen mit geringer Leistung eingesetzt, bei denen Kosten und Effizienz entscheidend sind.

- Elektrowerkzeuge: Viele handgeführte Elektrowerkzeuge wie Bohrmaschinen und Sägen verwenden PMDC-Motoren aufgrund ihrer einfachen Konstruktion und der einfachen Steuerung.

- Geräte: PMDC-Motoren werden häufig in Haushaltsgeräten wie Staubsaugern eingesetzt, bei denen kompakte Größe und Energieeffizienz wichtig sind.

Erregermotor der Serie

Wenn ein hohes Anlaufdrehmoment erforderlich ist und variable Drehzahlen kein Problem darstellen, kommt der Reihenschlusserregermotor zum Einsatz. Typische Anwendungen sind:

- Elektrische Antriebssysteme: Züge und andere Fahrzeuge, die ein hohes Anlaufdrehmoment benötigen, verwenden häufig Reihenschlussmotoren.

- Winden und Hebezeuge: Aufgrund ihres hohen Anlaufdrehmoments und ihrer Fähigkeit, schwere Lasten zu bewältigen, werden diese Motoren häufig in industriellen Anwendungen wie Winden, Kränen und Hebezeugen eingesetzt.

- Elektro-Gabelstapler: Reihenschlussmotoren werden zum Heben und Bewegen schwerer Lasten eingesetzt und sind ideal, um das in solchen Anwendungen erforderliche hohe Drehmoment bereitzustellen.

Vorteile und Nachteile

Gleichstrommotor mit Permanentmagneten und Bürsten (PMDC)

Vorteile:

- Hohe Effizienz und geringer Stromverbrauch.

- Geringer Wartungsaufwand (abgesehen von Bürstenverschleiß).

- Sorgt für gleichmäßige Drehzahlregelung und präzisen Betrieb.

- Ideal für kleine, tragbare Anwendungen mit begrenztem Platz und begrenzter Leistung.

Nachteile:

- Begrenztes Anlaufdrehmoment im Vergleich zu Reihenerregermotoren.

- Die Leistung nimmt bei hoher Belastung oder plötzlichen Bedarfsänderungen ab.

- Bürsten müssen regelmäßig gewartet und ausgetauscht werden, was die Betriebskosten erhöhen kann.

Erregermotor der Serie

Vorteile:

- Dank des hohen Anlaufdrehmoments ist er ideal für kraftintensive Anwendungen.

- Zuverlässige Leistung bei unterschiedlichen Lasten und einfacher Konstruktion.

- Keine separaten Felderregerstromquellen erforderlich.

Nachteile:

- Bei bestimmten Anwendungen kann eine schlechte Drehzahlregelung ein Nachteil sein.

- Die Effizienz sinkt bei geringer Belastung.

- Die eingeschränkte Drehzahlkontrolle macht den Motor für präzise Operationen weniger geeignet.

Abschluss

Sowohl der bürstenbehaftete Permanentmagnet-Gleichstrommotor (PMDC) als auch der Reihenschlussmotor haben ihre Stärken und Schwächen und eignen sich daher für unterschiedliche Anwendungen. Der PMDC-Motor bietet einen hohen Wirkungsgrad und eine einfache Drehzahlregelung und ist daher ideal für kleine, tragbare Anwendungen wie Elektrowerkzeuge und Haushaltsgeräte.

Andererseits zeichnet sich der Reihenschlusserregermotor durch sein hohes Anlaufdrehmoment aus, wodurch er sich für Hochleistungsanwendungen wie elektrische Traktionssysteme, Winden und Gabelstapler eignet.

Die spezifischen Anforderungen der Anwendung, wie Drehmoment, Drehzahlregelung, Effizienz und Wartungsaspekte, bestimmen, welcher der beiden Motortypen am besten geeignet ist. Durch das Verständnis der Eigenschaften, Vorteile und Einschränkungen der einzelnen Motortypen können Ingenieure und Konstrukteure fundierte Entscheidungen treffen, die den Anforderungen ihrer Projekte optimal gerecht werden.