Personalice profesionalmente el motor del automóvil

Proveedores de apoyo recomendados para OEM globales de primer nivel

Capacidad de soporte de productos industriales

Bajo nivel de ruido, alta calidad, seguridad, bajo consumo de energía.

Innovaciones de la industria

Serie de dispensadores de lavavajillas

- Consejos inteligentes para una vida hogareña cómoda

- Dispensación confiable para la mejor experiencia

- Altamente adaptable para satisfacer las diversas necesidades de los usuarios.

- Diseño modular para una fácil operación.

Nuevos productos para automoción Aplicaciones de aire acondicionado

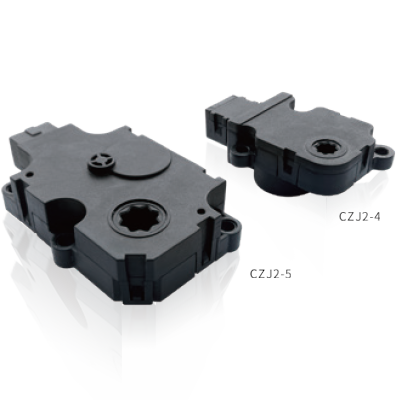

Compuerta de aire automotriz / Actuador de ventilación de aire motorizado

- Soluciones miniaturizadas, de menor tamaño, que satisfacen la demanda de productos automotrices ligeros.

- Chip nacional, suministro estable, mantener cierta ventaja de precio

- Tamaño y rendimiento consistentes, puede reemplazar el programa de productos importados

Fundada en 1993

Código de stock 300660

Calificación

Personalización profesional

Producción anual: más de 200 millones de motores

500+

Socio de marca de fama mundial

Productos y aplicaciones

-

Mercado de electrodomésticos

Comprometidos con brindar soluciones innovadoras para la industria global de electrodomésticos.

- Marca líder en el mercado mundial de motores de barrido para aire acondicionado.

- Líder mundial en sistemas de drenaje para lavadoras

- Proveedor global de soluciones para sistemas de agua helada para refrigeradores

Mercado de electrodomésticos

Comprometidos con brindar soluciones innovadoras para la industria global de electrodomésticos.

- Casos de clientes

- Clasificación específica

Acondicionador de aire

Acondicionador de aire Refrigerador

Refrigerador Lavadora

Lavadora Cocina y baño

Cocina y baño Pequeños electrodomésticos

Pequeños electrodomésticos

-

Autopartes

Suministrar componentes de motor y mecatrónicos para automóviles.

- Ventajas del producto de los motores paso a paso para HUD

- Capacidad de producción de bombas de agua para automóviles a gran escala

- Capacidades de las soluciones de sistemas de aire acondicionado para automóviles

Autopartes

Suministrar componentes de motor y mecatrónicos para automóviles.

- Casos de clientes

- Clasificación específica

Sistema de aire acondicionado

Sistema de aire acondicionado Gestión térmica

Gestión térmica Conducción inteligente

Conducción inteligente Sistema de admisión y escape

Sistema de admisión y escape Control corporal

Control corporal Sistema de frenado

Sistema de frenado

-

Control industrial

Proporcionar productos de motores y componentes rentables en el campo industrial.

- Proveedores de marcas de primer nivel en el mercado de control de válvulas

- Proveedor principal de la empresa de monitoreo de seguridad doméstica

- Varias series de productos satisfacen diferentes escenarios de aplicación.

Control industrial

Proporcionar productos de motores y componentes rentables en el campo industrial.

- Casos de clientes

- Clasificación específica

Control de válvulas

Control de válvulas Finanzas OA

Finanzas OA Herramientas de jardinería

Herramientas de jardinería Equipos industriales

Equipos industriales Monitoreo de seguridad

Monitoreo de seguridad Robot

Robot

-

Salud deportiva

Proporcionar motores de alta calidad para las industrias de equipos deportivos y equipos médicos.

- Proveedor de motores de accionamiento principal para equipos deportivos de alta gama

- Proveedores de marcas de primer nivel en la industria de dispositivos médicos

- Capacidad de ofrecer soluciones como muebles inteligentes.

Salud deportiva

Proporcionar motores de alta calidad para las industrias de equipos deportivos y equipos médicos.

- Casos de clientes

- Clasificación específica

Equipo deportivo

Equipo deportivo Instrumentos médicos

Instrumentos médicos Entretenimiento de juegos

Entretenimiento de juegos Casa inteligente

Casa inteligente

Diámetro exterior 20-50 mm

Diámetro exterior 6,5-60 mm

Diámetro exterior 35-60 mm

Motores para control de válvulas

Gama completa de tipos sin escobillas

Varias opciones disponibles

Programa DC/AC

Bombas de drenaje para lavadoras

Bombas de gestión térmica para automóviles

Motores para control de válvulas

Nuevos productos

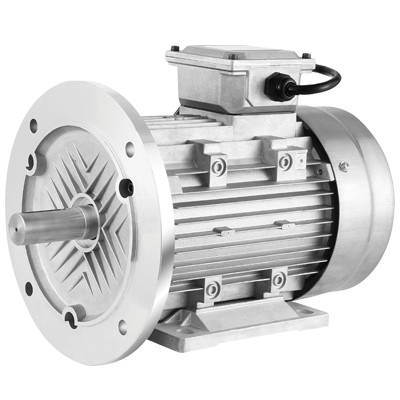

- El motor industrial en el mercado es principalmente de CA con alto consumo de energía y la aplicación de motores de imán permanente es menor.

Eliminación eficiente de tierras raras

Motor síncrono de imán permanente

Más eficiente y ahorrador de energía que el motor asíncrono del mismo precio.

Tendencias en el desarrollo de motores industriales

- Alta eficiencia, ahorro energético y desarrollo verde

- Inteligente e integración

Material magnético blando para estator de desarrollo propio

- Fuerte plasticidad, proceso de fabricación sencillo.

- Ahorro de energía, protección del medio ambiente, alta resistencia.

Material de rotor magnético de desarrollo propio

- Alta estabilidad dimensional

- Diseño de doble permeabilidad, mejora la banda de alta eficiencia de frecuencia completa del motor.

Diseño Integrado

- Tamaño pequeño, peso ligero.

- Inteligente, de bajo ruido

- La tasa de penetración de lavavajillas domésticos es baja, la demanda del mercado ha seguido aumentando en los últimos años y las perspectivas del mercado son amplias.

Industria innovadora

Dispensador de lavavajillas inteligente

Múltiples opciones para diferentes tipos de detergentes.

Tendencia de desarrollo de lavavajillas

- Requisitos funcionales de alto nivel

- Perspectivas de mercado más amplias para dispositivos integrados y de un solo uso

- Detergentes para lavavajillas hacia la integración y la liquidación

Altamente adaptable

- Cuatro opciones para elegir

- Satisface la mayoría de las necesidades de dispensación de detergente para lavavajillas del mercado.

Dispensación confiable de detergente

- Expulsión activa y fiable del bloque del lavavajillas

- Bomba de llenado de líquidos con buena adaptabilidad a la viscosidad del líquido.

Diseño modular

- Diseño modular, estructura sencilla.

- Instalación enchufable de la bomba dosificadora

- La creciente demanda de confort automotriz hace que el mercado del aire acondicionado automotriz tienda hacia la electrificación y la inteligencia.

Compuerta de aire automotriz / Actuador de ventilación de aire motorizado

Soluciones miniaturizadas para necesidades ligeras.

Tendencias del mercado de conductos de aire acondicionado para automóviles

- Electrificación e inteligencia de las salidas de aire del aire acondicionado automotriz

- Large air outlet area,Electrificación e inteligencia de las salidas de aire del aire acondicionado automotriz wide-angle wind sweeping

- Requiere alta eficiencia y buena estabilidad de las rejillas de ventilación.

Aligeramiento del producto

- Soluciones miniaturizadas con dimensiones más pequeñas

- Satisfacer la demanda de productos automotrices ligeros

Suministro estable

- Chip doméstico, puede proporcionar un suministro estable

- Mantener una cierta ventaja de precio

Sustitutos de productos importados

- Mantener el mismo tamaño y rendimiento

- Puede existir un programa de sustitución de productos importados

Cooperación con el cliente

Ofreciéndote una gama completa de SERVICIOS PERSONALIZADOS

Gracias a las ventajas de las aplicaciones y a la amplia cartera de clientes en el sector del sistema de drenaje de lavadoras, Leili continúa satisfaciendo las necesidades de nuevos proyectos y ofreciendo soluciones personalizadas para los requisitos funcionales de las lavadoras de alta gama. Tras años de investigación y desarrollo, el sistema de alimentación automática para lavadoras ha sido producido en serie por clientes como Little Swan y Whirlpool.

El motor Leili se utiliza principalmente en refrigeradores como motor síncrono. En los últimos años, debido a la demanda de los clientes de la función de fabricación de hielo para refrigeradores, se ha mantenido una estrecha comunicación entre los motores Leili y los clientes, y se ha colaborado en la investigación y el desarrollo de componentes para sistemas de hielo y agua para refrigeradores, lo que permite al cliente producir refrigeradores de alta gama y brindar asistencia. Actualmente, se han desarrollado componentes para refrigeradores en serie para diferentes aplicaciones de clientes como Whirlpool, Midea y GE.

Centro de noticias

LEILI se complace en participar en la 137.ª Feria de Cantón, que se celebrará del 15 al 19 de abril en el Complejo Ferial de Cantón, ubicado en la calle Yuejiang Zhong n.° 382 de Cantón. Como líder mundial en control de movimiento y soluciones de motores, LEILI se complace en reunirse con clientes, socios y visitantes de todo el mundo durante este importante evento comercial internacional.

Esta edición de primavera de la Feria de Cantón, conocida como la feria comercial más grande y completa de China, ofrece una oportunidad invaluable para que los profesionales del sector exploren las últimas tendencias, forjen nuevas conexiones y descubran productos de vanguardia. En LEILI, nos enorgullece formar parte una vez más de esta dinámica plataforma.

Visite LEILI en los stands n.° 19.2E35-36 y 19.2F13-14

Le damos una cálida bienvenida a todos los asistentes a nuestros stands n.° 19.2E35-36 y 19.2F13-14, donde presentaremos nuestra gama completa de innovadores motores y sistemas de accionamiento inteligentes. Desde micromotores de precisión hasta soluciones integradas de control de movimiento, los productos de LEILI se utilizan ampliamente en electrodomésticos inteligentes, equipos médicos, automatización industrial y sistemas automotrices.

Los visitantes tendrán la oportunidad de:

- Examinar la introducción de nuevos productos con características de vanguardia y mayor eficacia.

- Experimente demostraciones en vivo de nuestras soluciones de motores en acción.

- Contacte con nuestro equipo profesional para hablar sobre soluciones personalizadas para las necesidades de su aplicación.

- Descubra los últimos avances de I+D de LEILI en motores sin escobillas, motores paso a paso, servosistemas y más.

Con más de dos décadas de experiencia y un firme compromiso con la innovación, LEILI continúa liderando el camino en el suministro de soluciones de motores confiables, energéticamente eficientes e inteligentes a clientes de todo el mundo.

Qué esperar en el stand de LEILI

Nuestro stand destacará las principales tecnologías y ventajas de los productos de LEILI. Verá:

- Motores BLDC de alto rendimiento diseñados para un funcionamiento suave y un alto par.

- Motores paso a paso y motorreductores desarrollados para un posicionamiento preciso y un funcionamiento silencioso.

- Sistemas de servoaccionamiento avanzados que ofrecen un control superior para la automatización industrial.

- Conjuntos de motores personalizados, adaptados a las necesidades específicas de cada cliente.

Nuestros equipos de ingeniería y ventas estarán presentes en sus instalaciones, listos para brindar soporte técnico integral y asesoramiento personalizado. Ya sea que busque un modelo estándar o una solución totalmente personalizada, LEILI le ofrece la flexibilidad y la experiencia necesarias para respaldar su proyecto único.

Conectemos e innovemos juntos

La Feria de Cantón es más que una exposición: es un punto de encuentro global para ideas, tecnología y colaboraciones. En LEILI, creemos en el poder de la colaboración para crear soluciones de movimiento más inteligentes y sostenibles. Esperamos compartir nuestra visión y aprender de sus ideas.

Apunte en su calendario:

📅 Fecha: 15-19 de abril de 2025

📍 Lugar: Complejo Ferial de Cantón, n.° 382, Yuejiang Zhong Road, Cantón

🧭 Stand: 19.2E35-36, 19.2F13-14

¡Bienvenido a nuestro stand! ¡Construyamos juntos el futuro del movimiento!

Un motor de corriente continua (CC) sin escobillas, también conocido como motor eléctrico síncrono, funciona con electricidad de CC en lugar de un sistema de conmutación mecánico. Los motores de CC sin escobillas ofrecen alta eficiencia y fiabilidad, reducen el ruido acústico y ofrecen respuesta dinámica, amplio rango de velocidad y larga durabilidad, características clave que impulsarán el crecimiento del mercado de motores de CC sin escobillas.

Solicite una copia de muestra de este informe de investigación: https://www.coherentmarketinsights.com/insight/request-sample/1438

La mayor eficiencia de los motores de CC sin escobillas en comparación con otros motores de inducción o magnéticos está impulsando el crecimiento del mercado de motores de CC sin escobillas. Los motores de CC sin escobillas son más eficientes que sus homólogos de CC con escobillas, ya que se asocian con un menor desgaste mecánico, lo que reduce los costes de mantenimiento.

Los motores sin escobillas funcionan a bajas temperaturas, requieren un mantenimiento mínimo, son resistentes térmicamente y eliminan cualquier riesgo de chispas. Esto, a su vez, ha aumentado la demanda de motores sin escobillas en comparación con otros tipos. La integración de controles sin sensores en motores de CC sin escobillas aumenta la durabilidad y la fiabilidad del producto, disminuyendo así la desalineación mecánica y las conexiones eléctricas, además de reducir su peso y tamaño. La demanda de controles sin sensores para maquinaria industrial ha aumentado considerablemente gracias a su bajo coste y la robustez de sus accionamientos.

Entre los usuarios finales, el segmento de equipos de automatización industrial ostentaba la mayor cuota de mercado en el mercado de motores de CC sin escobillas debido a la creciente demanda de vehículos híbridos y eléctricos. Según la Agencia Internacional de la Energía, en 2016, las ventas de vehículos eléctricos superaron los 750.000 en todo el mundo. El segmento de bienes de consumo está creciendo rápidamente debido a la creciente demanda de tecnología de calefacción, ventilación y aire acondicionado (HVAC), que a su vez está incrementando la demanda de motores de CC sin escobillas.

La región Asia-Pacífico contaba con la mayor cuota de mercado en motores de CC sin escobillas debido al aumento de la producción de vehículos eléctricos y la creciente demanda de electrónica de consumo. Según la Agencia Internacional de la Energía, en 2016, China ostentaba la mayor cuota de mercado en el mercado de vehículos eléctricos, representando más del 40% de las ventas mundiales de vehículos eléctricos. Se espera que el mercado norteamericano experimente el mayor crecimiento debido a la creciente demanda de dispositivos médicos extremadamente sofisticados. Por ejemplo, el desarrollo de un aparato de respiración con presión positiva en las vías respiratorias (PAP) para el tratamiento de la apnea del sueño. Este dispositivo, que ayuda a los pacientes a respirar, también utiliza un motor de CC sin escobillas para alimentar el ventilador.

Entre las empresas clave que operan en el mercado de motores de CC sin escobillas se encuentran Johnson Electric, Ametek, MinebeaMitsumi Inc., Allied Motion Technologies Inc., Maxon Motor AG, Emerson Electric Corporation, ABB, Nidec Corporation y ARC Systems.

Para más información: https://www.coherentmarketinsights.com/ongoing-insight/brushless-dc-motors-market-1438

Otro año de gloriosas flores en primavera y frutos sólidos en otoño; avancemos y abramos un nuevo capítulo. El 26 de noviembre de 2024, se celebró con éxito en Motor Technology la ceremonia de firma del acuerdo de cooperación «Investigación y Desarrollo de Motores sin escobillas de seis fases y Controladores con Retroalimentación de Par» entre Changzhou Leili Motor Technology Co., Ltd., filial de Jiangsu Leili, y la Universidad del Sureste. Liu Xiaoyu, presidente de la Asociación de Ciencia y Tecnología del Distrito Xinbei de Changzhou y miembro del Grupo del Partido de la Oficina Distrital de Ciencia y Tecnología; Huang Yunkai, miembro del Comité del Partido y vicedecano de la Facultad de Ingeniería Eléctrica de la Universidad del Sureste; y Jiang Zheng, subdirector de la calle Longhutang del distrito, asistieron al evento.

En la ceremonia, Su Da, Director General de Tecnología de Motores, dio la bienvenida y agradeció a los visitantes y afirmó que la firma de este acuerdo de cooperación en investigación entre la industria y la universidad marca un hito en los más de 10 años de cooperación entre ambas partes, lo que impulsará aún más la cooperación. Tecnología de Motores seguirá adhiriéndose a los principios de cooperación abierta y beneficio mutuo, y explorará nuevas soluciones y modelos con la Universidad del Sureste en el desarrollo de talento, la investigación científica y la transformación de los logros, explorando conjuntamente el desarrollo de campos de vanguardia.

Huang Yunkai, vicepresidente de la Facultad de Ingeniería Eléctrica de la Universidad del Sureste, presentó el proyecto de cooperación y la orientación actual de la investigación de la universidad y mantuvo conversaciones a fondo con el Sr. Su y el equipo técnico. Liu Xiaoyu, presidente de la Asociación Distrital de Ciencia y Tecnología, elogió la cooperación entre la Facultad de Ingeniería Eléctrica y la Universidad del Sureste. Señaló que el gobierno brindará apoyo y orientación política, y expresó su deseo de que las tres partes —la facultad, el distrito y la empresa— cooperen y promuevan la innovación tecnológica a un nivel superior. Tras la ceremonia, el Sr. Su encabezó una delegación de invitados para visitar la sala de exposiciones de la empresa, donde presentó uno por uno sus productos consolidados y destacados y compartió sus planes de desarrollo futuro.

Creemos firmemente que, mediante una estrecha colaboración y esfuerzos conjuntos entre escuelas y empresas, se podrán satisfacer rápidamente las necesidades operativas de la conducción inteligente en el nuevo mercado energético y promover el desarrollo de una productividad de primer nivel. Al mismo tiempo, ambas partes explorarán activamente nuevos modelos de integración profunda entre la industria, la academia y la investigación, buscando compartir recursos y obtener ventajas complementarias mediante el desarrollo de talento innovador de alta calidad y la creación de plataformas de investigación científica de alto nivel, impulsando así la competitividad y la influencia social de las empresas.

En el ámbito de los motores eléctricos, dos tipos que surgen con frecuencia en las conversaciones son el motor de corriente continua de imán permanente con escobillas (PMDC) y el motor de excitación serie. Ambos motores presentan ventajas distintivas y son adecuados para diferentes aplicaciones según los requisitos de rendimiento y los parámetros de diseño.

Este artículo explora las diferencias clave entre estos dos tipos de motores, ofreciendo una comprensión completa de sus características, ventajas, desventajas y aplicaciones. También los compararemos utilizando parámetros clave como la eficiencia, el control de velocidad, la potencia de salida y el mantenimiento.

Introducción

El motor de CC de imán permanente con escobillas (PMDC) y el motor de excitación en serie son dos tipos de motores de CC que se utilizan en diversas aplicaciones, desde sistemas automotrices hasta maquinaria industrial. Si bien ambos motores funcionan con los mismos principios básicos de inducción electromagnética, su construcción, mecanismos de control y características operativas varían considerablemente.

Principios de construcción y funcionamiento

Motor de CC de Imán Permanente con Escobillas (PMDC)

El motor PMDC es uno de los tipos más simples de motores de CC. Está compuesto por escobillas, un conmutador, un rotor y un estator. El estator contiene imanes permanentes que generan un campo magnético constante, mientras que el rotor tiene devanados alimentados por corriente continua (CC). Las escobillas suministran corriente a los devanados del rotor y el conmutador invierte la dirección del flujo de corriente para garantizar una rotación continua.

Principio de funcionamiento: Se produce un campo magnético cuando se aplica una tensión de CC, ya que la corriente pasa por los devanados del rotor. El rotor gira debido al par generado por la interacción del campo magnético.

Motor de excitación en serie

El motor de excitación en serie, por otro lado, utiliza tanto el devanado de campo como el de inducido en serie. La corriente de campo en este tipo de motor fluctúa según la carga, en lugar de permanecer constante. Esta configuración permite al motor generar un mayor par a bajas velocidades, lo que lo hace adecuado para aplicaciones que requieren un par de arranque elevado.

Principio de funcionamiento: En un motor de excitación en serie, la corriente que fluye a través del inducido también fluye a través del devanado de campo. Al aumentar la carga, la corriente aumenta, lo que intensifica el campo magnético y, a su vez, aumenta el par.

Características de rendimiento

El rendimiento de un motor depende en gran medida de su diseño, y el motor PMDC con escobillas y el motor de excitación en serie presentan características de rendimiento diferentes que los hacen ideales para aplicaciones específicas.

| Característica | Motor de CC con Imán Permanente (PMDC) con Escobillas | Motor de Excitación en Serie |

| Par de Arranque | Moderado, depende de la fuerza del imán. | Alto par de arranque debido a la excitación en serie. |

| Regulación de Velocidad | Se puede regular fácilmente con una resistencia variable. | La velocidad varía con la carga; más difícil de regular. |

| Eficiencia | Alta eficiencia gracias a los imanes permanentes. | La eficiencia disminuye con cargas elevadas. |

| Control de Velocidad | Control de velocidad suave mediante variación de voltaje. | El control de velocidad es menos preciso. |

| Mantenimiento | Requiere mantenimiento de escobillas, están sujetas a desgaste. | Menos partes móviles, menor mantenimiento. |

Par de Arranque y Regulación de Velocidad

Motor PMDC: Una de las principales ventajas del motor PMDC es su capacidad para proporcionar una buena regulación de velocidad en aplicaciones que requieren velocidades relativamente constantes. Sin embargo, no ofrece un par de arranque tan alto como el motor de excitación en serie. Funciona a una velocidad relativamente constante, incluso con cargas variables, gracias a que los imanes permanentes del estator mantienen un campo magnético constante.

Motor de Excitación en Serie: Gracias a su alto par de arranque, el motor de excitación en serie es ideal para aplicaciones de alto rendimiento, como cabrestantes o motores de tracción en coches eléctricos. Sin embargo, la regulación de velocidad es menos precisa en un motor de excitación en serie. Esta característica supone una limitación en aplicaciones donde mantener una velocidad constante es crucial.

Eficiencia

Motor PMDC: El motor PMDC es conocido por su alta eficiencia, ya que utiliza imanes permanentes que no requieren excitación externa. Esto hace que los motores PMDC sean ideales para aplicaciones que requieren poco mantenimiento y alta eficiencia, como en herramientas eléctricas y pequeños electrodomésticos.

Motor de excitación en serie: La eficiencia de los motores de excitación en serie puede ser menor que la de los motores PMDC, especialmente con cargas ligeras. La eficiencia del motor tiende a disminuir al disminuir la carga, y una mayor corriente que circula por los devanados provoca pérdidas de potencia adicionales.

Aplicaciones

Motor CC de imán permanente cepillado (PMDC)

Los motores PMDC se utilizan ampliamente en aplicaciones pequeñas, portátiles o de bajo consumo. Gracias a su diseño sencillo, son asequibles para diversos sectores. Entre sus usos más comunes se incluyen:

- Vehículos eléctricos (VE) y scooters: Los motores PMDC se utilizan en vehículos eléctricos de bajo consumo, donde el coste y la eficiencia son fundamentales.

- Herramientas eléctricas: Muchas herramientas eléctricas portátiles, como taladros y sierras, utilizan motores PMDC por su diseño sencillo y su fácil control.

- 1Electrodomésticos: Los motores PMDC se utilizan a menudo en electrodomésticos, como aspiradoras, donde el tamaño compacto y la eficiencia energética son importantes.

Motor de excitación en serie

Cuando se requiere un par de arranque elevado y la velocidad variable no es un problema, se utiliza el motor de excitación en serie. Aplicaciones comunes:

- Sistemas de tracción eléctrica: Los trenes y otros vehículos que requieren un par de arranque elevado suelen utilizar motores de excitación en serie.

- Cabrestantes y polipastos: Debido a su alto par de arranque y a su capacidad para manipular cargas pesadas, estos motores se utilizan a menudo en aplicaciones industriales como cabrestantes, grúas y polipastos.

- Carretillas elevadoras eléctricas: Utilizados para elevar y mover cargas pesadas, los motores de excitación en serie son ideales para proporcionar el alto par necesario en estas aplicaciones.

Ventajas y desventajas

Motor de corriente continua de imán permanente escobillado (PMDC)

Ventajas:

- Alta eficiencia y bajo consumo de energía.

- Requiere poco mantenimiento (excepto desgaste de las escobillas).

- Proporciona un control de velocidad suave y un funcionamiento preciso.

- Ideal para aplicaciones pequeñas y portátiles con limitaciones de espacio y potencia.

Desventajas:

- Par de arranque limitado en comparación con los motores de excitación en serie.

- El rendimiento disminuye con cargas elevadas o cambios repentinos de demanda.

- Las escobillas requieren mantenimiento y sustitución periódicos, lo que puede incrementar los costes operativos.

Motor de excitación en serie

Ventajas:

- Su alto par de arranque lo hace ideal para aplicaciones que requieren mucha fuerza.

- Rendimiento fiable con diversas cargas gracias a su diseño sencillo.

- No requiere fuentes de alimentación de excitación de campo independientes.

Desventajas:

- En ciertas aplicaciones, una regulación deficiente de la velocidad puede ser un inconveniente.

- La eficiencia disminuye con cargas ligeras.

- Un control limitado de la velocidad lo hace menos adecuado para operaciones precisas.

Conclusión

Tanto el motor de CC de imán permanente con escobillas (PMDC) como el motor de excitación en serie presentan sus propias ventajas y desventajas, lo que los hace adecuados para diferentes tipos de aplicaciones. El motor PMDC ofrece alta eficiencia y fácil regulación de velocidad, lo que lo hace ideal para aplicaciones pequeñas y portátiles como herramientas eléctricas y electrodomésticos.

Por otro lado, el motor de excitación en serie destaca por proporcionar un alto par de arranque, lo que lo hace adecuado para aplicaciones de alto rendimiento como sistemas de tracción eléctrica, cabrestantes y montacargas.

Las necesidades específicas de la aplicación, como el par, el control de velocidad, la eficiencia y las consideraciones de mantenimiento, determinarán cuál de estos dos tipos de motor es el mejor. Al comprender las características, ventajas y limitaciones de cada tipo de motor, los ingenieros y diseñadores pueden tomar decisiones informadas que se adapten mejor a las necesidades de sus proyectos.

Entre los motores eléctricos más populares en diversos sectores, como electrodomésticos, industria y automoción, se encuentran los motores de CC con escobillas. Son especialmente populares por su diseño sencillo, su rentabilidad y su capacidad para proporcionar un alto par de arranque.

Existen varios métodos para controlar los motores de CC con escobillas, cada uno con ventajas específicas. La elección del método de control depende de factores como los requisitos de la aplicación, el coste, la complejidad y las necesidades de rendimiento. Este artículo explora cuatro métodos de control comunes para motores de CC con escobillas, analiza sus ventajas y desventajas, y ofrece orientación para seleccionar el más adecuado para su aplicación.

Introducción a los Motores de CC con Escobillas

Un motor de CC con escobillas (BCC) consta de un estator, un rotor (inducido), un conmutador y escobillas. Su funcionamiento se basa en el contacto mecánico entre las escobillas y el conmutador, que invierte la corriente en los devanados del rotor y genera un campo magnético giratorio. Esta simplicidad hace que los motores BCC sean adecuados para diversas aplicaciones, pero también implica que requieren estrategias de control específicas para garantizar un rendimiento óptimo, especialmente en términos de velocidad, par y dirección.

Cuatro Métodos de Control Comunes para Motores de CC con Escobillas

El control de los motores de CC con escobillas generalmente implica la regulación del voltaje aplicado al motor, lo que a su vez controla su velocidad, par y dirección. A continuación, se presentan cuatro métodos ampliamente utilizados para controlar estos motores:

- Control de Encendido/Apagado (Control de Conmutación)

- Control de Modulación por Ancho de Pulso (PWM)

- Control Analógico

- Control de Lazo Cerrado (Control de Retroalimentación)

Control de encendido/apagado (Control de conmutación)

El control de encendido/apagado, también conocido como control binario o de conmutación, es el método más básico para controlar un motor de CC con escobillas. Consiste en aplicar tensión completa al motor o desconectarlo completamente de la fuente de alimentación. Este método se utiliza generalmente en aplicaciones sencillas donde no se requiere un control preciso de la velocidad y la dirección del motor.

Cómo funciona:

- El motor puede estar encendido (con tensión completa) o apagado (sin tensión).

- El funcionamiento del motor se controla mediante un simple interruptor o relé, que conmuta la alimentación al motor.

- No se requiere retroalimentación ni modulación de la velocidad del motor.

Ventajas:

- Simplicidad: El control de encendido/apagado es el método más sencillo y económico, ya que requiere un mínimo de componentes.

- Económico: Este método requiere muy pocos circuitos, lo que lo hace muy asequible.

- Ideal para aplicaciones sencillas: Ideal para tareas que requieren que el motor esté completamente encendido o apagado, como en juguetes, ventiladores básicos o pequeños electrodomésticos.

Desventajas:

- Falta de precisión: No ofrece control sobre la velocidad ni el par motor.

- Alto desgaste: El motor funciona a plena velocidad o no funciona, lo que puede generar tensión en el motor y un mayor desgaste.

Aplicaciones:

- Juguetes y aparatos básicos.

- Electrodomésticos sencillos que no requieren velocidad variable.

Control de Modulación por Ancho de Pulso (PWM)

Al encender y apagar rápidamente la fuente de alimentación del motor, la PWM regula el voltaje promedio que se suministra al motor. El voltaje promedio y, en consecuencia, la velocidad y el par del motor se determinan mediante el ciclo de trabajo, o la relación entre el tiempo de encendido y el tiempo de apagado.

Cómo funciona:

- La potencia del motor se pulsa a una frecuencia fija, y la proporción de tiempo que la potencia está encendida se varía para controlar la velocidad del motor.

- El ciclo de trabajo del pulso determina el voltaje efectivo. Por ejemplo, un ciclo de trabajo del 50% aplica el 50% del voltaje máximo al motor.

- La frecuencia de la señal PWM permanece constante y la velocidad del motor se determina ajustando el ciclo de trabajo.

Ventajas:

- Control eficiente de la velocidad: La PWM permite un control eficiente de la velocidad del motor sin desperdiciar energía en pérdidas resistivas.

- Control mejorado del par: Al ajustar el ciclo de trabajo, es posible controlar el par de salida del motor con mayor eficacia.

- Calentamiento reducido: La alta velocidad de conmutación del PWM reduce los problemas de calentamiento que suelen causar las pérdidas resistivas.

- Bajas pérdidas de potencia: Dado que el motor solo recibe la potencia necesaria, el PWM reduce el desperdicio de energía.

Desventajas:

- Complejidad: El PWM requiere componentes adicionales, como generadores de pulsos y controladores, lo que aumenta la complejidad en comparación con el control de encendido/apagado.

- Interferencia electromagnética (EMI): La conmutación de alta frecuencia puede provocar EMI, que podría interferir con componentes electrónicos sensibles.

Aplicaciones:

- Robótica y automatización.

- Ventiladores y motores de CC con control de velocidad variable.

- Vehículos eléctricos (VE) y patinetes eléctricos.

- Bombas y cintas transportadoras de velocidad ajustable.

Control Analógico

En el control analógico, se utiliza un voltaje variable para regular la velocidad del motor de CC con escobillas. Al modificar el voltaje de entrada, se puede modificar la velocidad del motor. Este método proporciona una forma sencilla de controlar el motor, aunque presenta limitaciones en comparación con el control PWM.

Cómo funciona:

- Se utiliza una resistencia variable, un potenciómetro o un regulador de voltaje para ajustar el voltaje suministrado al motor.

- A medida que aumenta el voltaje de entrada, la velocidad del motor aumenta proporcionalmente, y viceversa.

- Este método es menos eficiente que el PWM porque el motor puede funcionar a niveles de voltaje inferiores a los óptimos para ciertas tareas.

Ventajas:

- Implementación sencilla: Los circuitos de control analógico son relativamente simples y rentables.

- Control suave: El control analógico permite ajustes de velocidad suaves y continuos sin las transiciones abruptas del control de encendido/apagado.

Desventajas:

- Menos eficiente: Este método implica el desperdicio de energía en forma de calor debido a las pérdidas resistivas.

- Control limitado: El control analógico no proporciona ajustes de velocidad precisos ni granulares, ni control de par.

- Dependencia del voltaje: Se requiere una fuente de alimentación estable para lograr un control preciso del motor.

Aplicaciones:

- Aplicaciones sencillas de control de velocidad, como ventiladores y bombas eléctricas pequeñas.

- Aplicaciones donde la eficiencia energética no es una prioridad.

Control de Lazo Cerrado (Control de Retroalimentación)

El control de lazo cerrado, o control de retroalimentación, utiliza sensores para monitorear el rendimiento del motor y ajusta la señal de entrada según corresponda para mantener la velocidad o el par deseados. Este enfoque es más sofisticado que los demás, ya que ofrece modificaciones continuas basadas en datos recopilados en tiempo real, lo que resulta en un control del motor más preciso y confiable.

Cómo funciona:

- Se utiliza un dispositivo de retroalimentación (por ejemplo, un codificador, un tacómetro o un sensor Hall) para medir la velocidad o la posición del motor.

- La retroalimentación se retroalimenta a un controlador, que compara la velocidad real con la velocidad deseada y ajusta la entrada del motor según corresponda.

- El controlador ajusta continuamente la potencia suministrada al motor, garantizando una velocidad o un par constantes bajo cargas variables.

Ventajas:

- Control de precisión: El control de lazo cerrado permite una gestión precisa de la velocidad, el par y la posición.

- Adaptabilidad: El motor puede responder a cambios en la carga y las condiciones externas, lo que lo hace ideal para aplicaciones que requieren un rendimiento constante.

- Mayor eficiencia: Los sistemas de retroalimentación garantizan que el motor funcione a niveles óptimos, minimizando el desperdicio de energía.

Desventajas:

- Complejidad y costo: Este método requiere sensores adicionales y un controlador más sofisticado, lo que aumenta la complejidad y el costo.

- Consumo de energía: La necesidad de sensores y circuitos adicionales puede aumentar el consumo de energía.

Aplicaciones:

- Robots y máquinas CNC donde se requiere velocidad y ubicación precisas.

- Automatización industrial y aplicaciones de alto rendimiento.

- Aplicaciones automotrices como dirección asistida y motores de elevalunas.

Comparación de los cuatro métodos de control

| Característica | Control de Voltaje | Control PWM | Control de Resistencia de Armadura | Control de Campo |

| Complejidad | Simple | Moderada | Simple | Alta |

| Eficiencia | Baja | Alta | Baja | Moderada |

| Costo | Bajo | Moderado | Bajo | Alto |

| Precisión | Baja | Alta | Moderada | Alta |

| Mantenimiento | Bajo | Moderado | Bajo | Alto |

| Rango de Control de Velocidad | Limitado | Amplio | Limitado | Amplio |

| Generación de Calor | Alta | Baja | Alta | Moderada |

Cómo elegir la mejor técnica de control para su caso de uso

Es fundamental tener en cuenta los siguientes elementos al elegir la mejor estrategia de control para un motor de CC con escobillas:

Requisitos de la aplicación:

- Si su aplicación requiere un control sencillo de encendido/apagado, como en juguetes o electrodomésticos básicos, el control de encendido/apagado puede ser suficiente.

- El control PWM suele ser la mejor opción para aplicaciones que requieren un control preciso de la velocidad, como ventiladores o robótica.

- Si la simplicidad y el bajo coste son factores cruciales, el control analógico podría ser la opción más sencilla.

- El control de lazo cerrado es la opción ideal para aplicaciones que requieren un alto grado de precisión, como robots industriales o máquinas CNC.

Necesidades de eficiencia:

Para aplicaciones donde la eficiencia energética es importante, el control PWM y el control de lazo cerrado son preferibles, ya que proporcionan un rendimiento del motor preciso y optimizado.

Complejidad y coste:

Para aplicaciones con presupuesto ajustado donde la complejidad es un factor importante, el control de encendido/apagado o el control analógico son soluciones rentables.

Para aplicaciones de alto rendimiento, el control de lazo cerrado justifica la inversión adicional.

Control de Velocidad y Par:

El control PWM y el control de lazo cerrado son ideales para lograr un control preciso de la velocidad y el par en entornos dinámicos.

Mantenimiento y Durabilidad:

El control PWM y el control de lazo cerrado son más adecuados para aplicaciones donde el motor se utiliza continuamente, ya que prolongan su vida útil y reducen el desgaste.

Resumen

La elección del método de control adecuado para su motor de CC con escobillas depende de los requisitos de la aplicación, incluyendo la eficiencia, la precisión, el coste y la complejidad. Si bien el control de encendido/apagado es sencillo y rentable, métodos más avanzados como el control PWM, analógico y de lazo cerrado ofrecen un control más preciso de la velocidad, el par y el rendimiento general del motor. Al considerar cuidadosamente las necesidades específicas de la aplicación, puede seleccionar el método de control que garantice un rendimiento óptimo del motor y una larga vida útil.

En los últimos años, los avances en los sistemas de control de movimiento han impulsado el desarrollo de dos tipos cruciales de motores: el motor paso a paso síncrono híbrido y el servomotor paso a paso híbrido.

Ambos tipos tienen características y aplicaciones distintas, pero comprender sus diferencias clave puede ayudar a ingenieros y diseñadores a seleccionar el motor adecuado para aplicaciones específicas. Esta comparación detallada explora las diferencias en rendimiento, eficiencia y aplicaciones, y ofrece una guía clara para elegir entre ambos.

¿Qué es un motor paso a paso síncrono híbrido?

Los motores paso a paso que combinan las características de los motores paso a paso de reluctancia variable y de imán permanente se conocen como motores paso a paso síncronos híbridos. Funcionan mediante un campo magnético fijo generado por el estator, que interactúa con el campo magnético del rotor para producir movimientos incrementales precisos. El ángulo de paso del motor es fijo, lo que significa que el rotor se mueve en pasos pequeños y discretos.

En general, los motores paso a paso síncronos híbridos se diseñan para aplicaciones que requieren una colocación precisa y un funcionamiento fiable. Entre sus usos más comunes se incluyen máquinas CNC, robótica y diversas herramientas de precisión. Estos motores son ampliamente utilizados porque ofrecen un alto par a bajas velocidades, lo que los hace ideales para tareas que requieren un movimiento constante sin deslizamiento.

¿Qué es un servomotor paso a paso híbrido?

Por otro lado, un servomotor paso a paso híbrido integra un motor paso a paso con un sistema de servocontrol, ofreciendo precisión y retroalimentación continua para controlar el movimiento con mayor precisión que los motores paso a paso tradicionales. Este motor híbrido cuenta con las ventajas de los sistemas de retroalimentación de bucle cerrado, lo que lo convierte en una opción más eficiente para aplicaciones de alto rendimiento.

Un servomotor paso a paso híbrido combina los pasos fijos del motor paso a paso con el control dinámico del servomotor para garantizar un funcionamiento fluido con mínimos errores. Generalmente, estos motores se emplean en situaciones donde la eficiencia energética, el control de velocidad y el rendimiento dinámico son esenciales. Algunos ejemplos incluyen líneas de montaje automatizadas, máquinas de envasado y robótica avanzada.

Distinciones importantes entre motores paso a paso servo híbridos y motores paso a paso síncronos híbridos

| Característica | Motor Paso a Paso Híbrido Sincrónico | Motor Paso a Paso Híbrido con Servo |

| Tipo de Control | Lazo abierto o lazo cerrado | Lazo cerrado |

| Precisión | Ángulos de paso fijos | Retroalimentación continua y dinámica |

| Eficiencia | Moderada, puede generar más calor | Mayor eficiencia, menor pérdida de calor |

| Par | Alto par a bajas velocidades | Alto par con control suave en todas las velocidades |

| Velocidad | Limitada por el ángulo de paso y el controlador | Respuesta más rápida con movimiento suave |

| Consumo de Energía | Puede ser mayor a bajas velocidades | Generalmente más eficiente en consumo energético |

| Aplicaciones | Máquinas CNC, impresoras 3D, robótica | Máquinas de envasado, transportadores, robótica avanzada |

| Costo | Menor costo | Mayor costo debido al sistema de control integrado |

Ventajas de los motores paso a paso síncronos híbridos

- Rentables: Los motores paso a paso síncronos híbridos son más económicos que sus homólogos servo híbridos. Su diseño sencillo y su control de lazo abierto los convierten en una opción más económica para aplicaciones estándar.

- Par fiable a bajas velocidades: Estos motores ofrecen un par excepcional a bajas velocidades, crucial para aplicaciones como CNC o sistemas de impresión 3D que requieren una potencia constante con poca variación.

- Simplicidad: El diseño del sistema de lazo abierto facilita su uso y reduce la complejidad, lo que facilita la configuración y la resolución de problemas.

Ventajas de los motores paso a paso servo híbridos

- Mayor eficiencia: Los motores paso a paso servo híbridos cuentan con control de lazo cerrado, lo que les permite ajustarse dinámicamente a las condiciones de carga, mejorando la eficiencia y reduciendo el consumo de energía.

- Control preciso de velocidad: Estos motores proporcionan una regulación de velocidad precisa y suave, crucial en aplicaciones con velocidades y condiciones de carga variables.

- Mejor gestión del calor: Gracias al sistema de retroalimentación, los servomotores híbridos tienden a generar menos calor durante su funcionamiento, lo que los hace ideales para aplicaciones de alto rendimiento y uso continuo.

- Rendimiento mejorado: La retroalimentación continua de un servomotor paso a paso híbrido garantiza un movimiento más preciso y estable, lo que lo hace ideal para aplicaciones de alta sensibilidad donde la precisión es crucial.

Aplicaciones de los motores paso a paso síncronos híbridos

- Máquinas CNC: Los motores paso a paso síncronos híbridos se utilizan ampliamente en aplicaciones de mecanizado CNC gracias a su capacidad para gestionar movimientos precisos y trabajar a bajas velocidades.

- Impresoras 3D: Estos motores proporcionan el control preciso necesario para las aplicaciones de impresión 3D, donde la precisión en la deposición de capas es fundamental.

- Robótica: Cuando se requieren movimientos incrementales precisos para tareas como el control de brazos robóticos, los motores paso a paso síncronos híbridos ofrecen una solución fiable.

Aplicaciones de los servomotores paso a paso híbridos

- Maquinaria de envasado: El servomotor paso a paso híbrido es ideal para aplicaciones como sistemas de envasado de alta velocidad, donde la velocidad y la precisión son esenciales.

- Sistemas transportadores: Estos motores son ideales para sistemas de cintas transportadoras de fábrica, ya que ofrecen un control preciso del par y la velocidad.

- Robótica avanzada: Los servomotores paso a paso híbridos destacan en robótica, donde se requiere un movimiento preciso y continuo para tareas de alto rendimiento.

Conclusión

Tanto los motores paso a paso síncronos híbridos como los servomotores paso a paso híbridos ofrecen ventajas únicas para diferentes tipos de aplicaciones. Los motores paso a paso síncronos híbridos son ideales para tareas de precisión rentables y de baja velocidad, mientras que los servomotores paso a paso híbridos destacan en sistemas dinámicos de alto rendimiento que requieren retroalimentación y eficiencia constantes.

La decisión final entre estos dos tipos de motor se basa en las necesidades específicas de la aplicación, incluyendo restricciones presupuestarias, velocidad, precisión y eficiencia energética. Comprender estas diferencias garantiza que los ingenieros puedan elegir el mejor motor para su sistema con conocimiento.

En muchos sistemas que requieren un movimiento preciso y regulado, los motores paso a paso son componentes esenciales. Numerosos dispositivos, como la robótica, las máquinas CNC y las impresoras 3D, utilizan estos motores.

Según el voltaje de funcionamiento, los motores paso a paso se dividen generalmente en dos tipos principales: bajo voltaje y alto voltaje. Conocer las diferencias entre estos dos tipos de motores le permitirá elegir el que mejor se adapte a sus necesidades específicas.

Motores paso a paso de bajo voltaje

Los motores paso a paso de bajo voltaje se utilizan comúnmente en sistemas donde se prioriza el bajo consumo de energía, la compacidad y la eficiencia energética. Estos motores son ideales para aplicaciones más pequeñas y menos exigentes, y suelen funcionar entre 3 y 24 voltios.

Ventajas de los motores paso a paso de bajo voltaje

- Eficiencia energética: En comparación con sus homólogos de alto voltaje, los motores de bajo voltaje consumen menos energía. Son ideales para aplicaciones que requieren un consumo mínimo de energía y dispositivos que funcionan con baterías.

- Diseño compacto: Los motores de bajo voltaje suelen ser más pequeños y ligeros, lo que los hace adecuados para sistemas compactos o dispositivos con espacio limitado.

- Control simple: Estos motores son relativamente más fáciles de controlar con una electrónica de accionamiento sencilla, lo que los convierte en una buena opción para proyectos con necesidades de control básicas.

- Menor generación de calor: Debido a su menor voltaje de funcionamiento, estos motores producen menos calor, lo que reduce la necesidad de sistemas de refrigeración complejos en la mayoría de las aplicaciones.

Desventajas de los motores paso a paso de bajo voltaje

- Par menor: Los motores paso a paso de bajo voltaje producen menos par en comparación con los motores de alto voltaje, lo que limita su idoneidad para aplicaciones de alta carga.

- Velocidad limitada: Estos motores tienden a tener velocidades máximas más bajas y no son ideales para aplicaciones que requieren movimiento a alta velocidad.

- No aptos para aplicaciones de alto rendimiento: Los motores paso a paso de bajo voltaje pueden tener dificultades para funcionar eficientemente en aplicaciones de alto rendimiento o que requieren un alto par a altas velocidades.

Motores paso a paso de alto voltaje

Los motores paso a paso de alto voltaje están diseñados para aplicaciones que requieren mayor potencia, velocidad y par. Estos motores suelen operar a voltajes de 48 V o superiores, lo que los hace ideales para aplicaciones industriales y de alto rendimiento.

Ventajas de los motores paso a paso de alto voltaje

- Mayor par: Los motores paso a paso de alto voltaje pueden producir un mayor par, lo que los hace ideales para aplicaciones que requieren alta potencia, como máquinas CNC y robots industriales.

- Mayores velocidades: Estos motores pueden operar a velocidades más altas, lo que los hace adecuados para sistemas que requieren movimientos rápidos y precisos.

- Mejor rendimiento a altas velocidades: Los motores de alto voltaje funcionan mejor a altas velocidades, manteniendo la eficiencia y el rendimiento durante largos periodos de uso.

- Mejor disipación del calor: Estos motores están diseñados para soportar mayores niveles de calor y mantener la eficiencia operativa incluso en condiciones de trabajo exigentes.

Desventajas de los motores paso a paso de alto voltaje

- Mayor consumo de energía: Los motores de alto voltaje consumen más energía, lo que puede generar mayores costos operativos, especialmente en aplicaciones de larga duración.

- Mayor tamaño: Debido a su mayor capacidad de potencia, estos motores suelen ser más grandes y voluminosos, lo que requiere mayor espacio de instalación.

- Sistemas de control complejos: Los motores paso a paso de alto voltaje requieren sistemas de control más avanzados y complejos, lo que puede incrementar tanto el costo como la complejidad de la instalación.

- Mayor generación de calor: Si bien pueden soportar mayor calor, estos motores tienden a generar más calor que los motores de bajo voltaje, lo que requiere soluciones de refrigeración eficaces para evitar el sobrecalentamiento.

Motores paso a paso de bajo voltaje vs. alto voltaje: Una visión comparativa

La siguiente tabla resume las principales diferencias entre los motores paso a paso de bajo y alto voltaje:

| Característica | Motores Paso a Paso de Bajo Voltaje | Motores Paso a Paso de Alto Voltaje |

| Voltaje de Operación | 3V, 5V, 6V, etc., por debajo de 24V | 48V o más |

| Salida de Par | Par más bajo | Par más alto |

| Capacidades de Velocidad | Rango de velocidad más bajo | Mayores capacidades de velocidad |

| Eficiencia | Eficiencia energética a bajas velocidades | Alta eficiencia a altas velocidades |

| Tamaño | Más pequeños y compactos | Más grandes y voluminosos |

| Generación de Calor | Menor producción de calor | Mayor producción de calor |

| Complejidad de Control | Sistemas de control simples | Sistemas de control más complejos |

| Mejor Adecuado Para | Sistemas compactos y de baja potencia | Sistemas industriales de alto rendimiento |

| Costo | Generalmente menor costo | Mayor costo inicial |

Elección del motor adecuado para su aplicación

Al elegir entre motores paso a paso de bajo y alto voltaje, es necesario tener en cuenta varios aspectos. La decisión debe basarse en las necesidades específicas de su sistema, como los requisitos de potencia, la velocidad, el par, las limitaciones de tamaño y el coste.

- Eficiencia energética: Si su aplicación es sensible al consumo de energía, como un dispositivo portátil que funciona con baterías, los motores paso a paso de bajo voltaje son la opción preferida debido a su menor consumo.

- Requisitos de par y velocidad: Si su aplicación exige alto par y velocidad, como en máquinas CNC o automatización industrial, los motores paso a paso de alto voltaje proporcionarán la potencia necesaria.

- Restricciones de tamaño y espacio: Para sistemas con espacio limitado, los motores paso a paso de bajo voltaje suelen ser más pequeños y fáciles de integrar en espacios reducidos.

- Requisitos de control: Los motores paso a paso de bajo voltaje son más fáciles de controlar, mientras que los motores de alto voltaje pueden requerir electrónica y controladores más avanzados, lo que añade complejidad al sistema.

Aplicaciones de los motores paso a paso de bajo voltaje

Los motores paso a paso de bajo voltaje se emplean frecuentemente en entornos donde el tamaño compacto y la eficiencia energética son esenciales. Algunos casos de uso típicos incluyen:

- Impresoras 3D: Estos motores son ideales para impresoras 3D, ya que proporcionan un control de movimiento preciso sin un consumo excesivo de energía.

- Robótica: Los motores paso a paso de bajo voltaje se utilizan en robots pequeños y sistemas automatizados que requieren movimientos eficientes y precisos.

- Dispositivos médicos: Los motores de bajo voltaje se utilizan en equipos médicos como bombas, actuadores y herramientas quirúrgicas robóticas, donde el diseño compacto y la eficiencia energética son esenciales.

- Electrónica de consumo: Los motores de bajo voltaje se utilizan en impresoras, escáneres y otros aparatos domésticos que requieren un control preciso sin un consumo elevado de energía.

Aplicaciones de los motores paso a paso de alto voltaje

Los motores paso a paso de alto voltaje se utilizan a menudo en aplicaciones que requieren mayor par, velocidad y potencia. Casos de uso comunes:

- Automatización industrial: Estos motores son esenciales para maquinaria industrial, como máquinas CNC, brazos robóticos y líneas de montaje automatizadas, donde se requiere mayor par y velocidad.

- Robótica: Los motores paso a paso de alto voltaje se utilizan en robots industriales y brazos robóticos que necesitan manipular cargas pesadas y realizar tareas a alta velocidad.

- Sistemas de transporte: Los motores de alto voltaje se utilizan para alimentar sistemas de transporte que mueven artículos pesados de forma rápida y eficiente en plantas de fabricación y almacenes.

- Vehículos eléctricos: Para proporcionar la potencia necesaria para un control preciso del movimiento, los sistemas de vehículos eléctricos emplean motores paso a paso de alto voltaje.

Conclusión

En conclusión, tanto los motores paso a paso de bajo como de alto voltaje presentan ventajas distintivas según la aplicación. Los motores paso a paso de bajo voltaje son energéticamente eficientes, compactos y fáciles de controlar, lo que los hace ideales para sistemas pequeños alimentados por batería. Por otro lado, los motores paso a paso de alto voltaje son más potentes y capaces de ofrecer mayor par y velocidad, lo que los convierte en la mejor opción para aplicaciones industriales y de alto rendimiento.

Al considerar cuidadosamente los requisitos de su sistema, incluida la potencia, el espacio y el rendimiento, puede elegir el motor paso a paso adecuado para satisfacer sus necesidades.